Ибон Эзкерра | ЛДКС Солюшнс, Инк.

Компания LDX Solutions предоставила индивидуальные решения для модернизации существующей линии выпаривания клиента, а также добавила новую параллельную линию. Все цели проекта были достигнуты, включая увеличение выпарной мощности более чем на 30%. В этом проекте не обошлось без проблем, включая ограниченное пространство, существующую линию выпаривания и внешние факторы, такие как задержки в цепочке поставок. LDX Solutions смогла найти эффективные решения для каждой задачи, используя многолетний опыт, знания и постоянное общение на протяжении всего проекта, чтобы завершить модернизацию вовремя и в рамках бюджета.

Модернизация испарителя: проблемы и решения

Как бы вы отреагировали на неэффективную систему испарителя? Первоначально ваша команда, скорее всего, свяжется с первоначальным поставщиком, чтобы найти решение. Что произойдет, если проблема не будет решена, а система испарителя по-прежнему не сможет выйти на проектную мощность? Что, если после многих лет низкой производительности вам понадобится более 100%? Что вы делаете? Куда ты идешь?

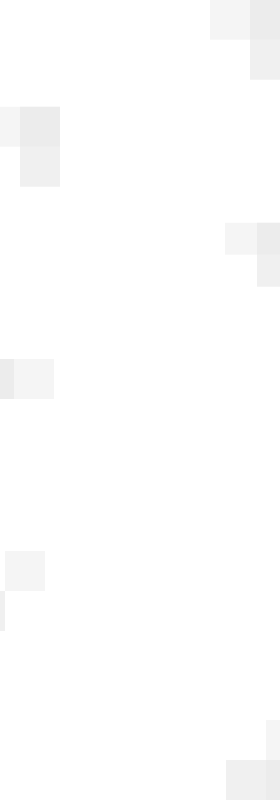

Мельница в Португалии оказалась именно в таком положении. Они использовали 11-корпусную семикорпусную испарительную систему. Система смогла достичь лишь около 90% проектной мощности. После многих лет работы на низком уровне было крайне важно, чтобы команда завода нашла кого-то, кто мог бы предложить решение и сделать это максимально эффективно.

Комбинату требовалось решение существующих проблем и возможность увеличить выпарную мощность более чем у 301ТР3Т. Они хотели использовать как можно больше существующего оборудования при интеграции системы отпарки конденсата и иметь возможность добавить в процесс будущую систему очистки золы (ATS).

Неэффективная система выпаривания стала причиной страданий завода. Время имело решающее значение и являлось решающим фактором при выборе подходящей компании для завершения проекта. Лучшая команда сможет сделать все это — проектирование, проектирование, изготовление, изготовление, установку — и сделать это самым быстрым и эффективным способом.

Здесь в объем поставки входило следующее:

- 370 т/ч испарения

- Новые трубчатые испарители с падающей пленкой, интегрированные в существующую установку, работающую на спиртных напитках.

и пар параллельно существующим телам - Новый финишный концентратор работает последовательно с существующими

- Переключение режимов концентраторов, а трубопроводная обвязка НЕ меняется.

- Добавлен новый поверхностный конденсатор, чтобы справиться с увеличением паровой нагрузки.

- Модернизированная система отвода конденсата

- Новая система отпарки, включая испарительный дефлегматор с падающей пленкой.

Решение

LDX Solutions вышла на первый план со своей линейкой фирменных продуктов Lundberg®. В отличие от инжиниринговых фирм, LDX Solutions имеет возможность делать все самостоятельно, включая проектирование, проектирование, производство, изготовление, установку и послепродажную поддержку. Это дает LDX Solutions преимущество при реализации проектов, где качество связи и планирования имеют решающее значение для успеха.

Каждая команда инженеров знает, что проект начинается задолго до того, как ноги коснутся земли на строительной площадке. Это особенно актуально для заброшенного проекта. То, что происходит до начала проекта, определяет, как и когда проект будет завершен.

Хотя время явно имело решающее значение, наша команда знала, что важно не торопить начальные этапы. Мы предсказывали, что чем больше коммуникации и планирования мы вложим сюда, тем больше времени мы сэкономим, когда дело дойдет до реализации.

Менеджер проекта LDX Solutions Айцибер Санчес заявил: «Один дополнительный час проектирования здесь может сэкономить 10 часов на площадке». Фаза предложения заложила основу для остальной части проекта и предвосхитила то, что будет способствовать успеху проекта — коммуникация и планирование.

Столкновение с проблемами

Почти неслыханно, чтобы проект был реализован без каких-либо проблем на этом пути. Модернизация существующих процессов ставит перед инженерными командами уникальные задачи, и этот проект не стал исключением. Предвидение проблем и постоянное общение на протяжении всего проекта обеспечили их решение и завершение проекта в рамках бюджета и в срок.

Задача 1 – Недостаток места

Во время обновления команде приходится работать с существующим пространством и оборудованием, которое не всегда идеально. Ряд проблем, с которыми пришлось столкнуться в ходе реализации этого проекта, касался как уникальной планировки помещения, так и существующей линии испарения. Примечательно, что нехватка свободных площадей представляла собой значительную проблему.

Решение

Коммуникация и планирование сыграли первостепенную роль в обеспечении успешного завершения проекта с учетом ограниченного пространства. Старая поговорка «Семь раз отмерь, один раз отрежь» ожила во время этого проекта, и результаты были впечатляющими.

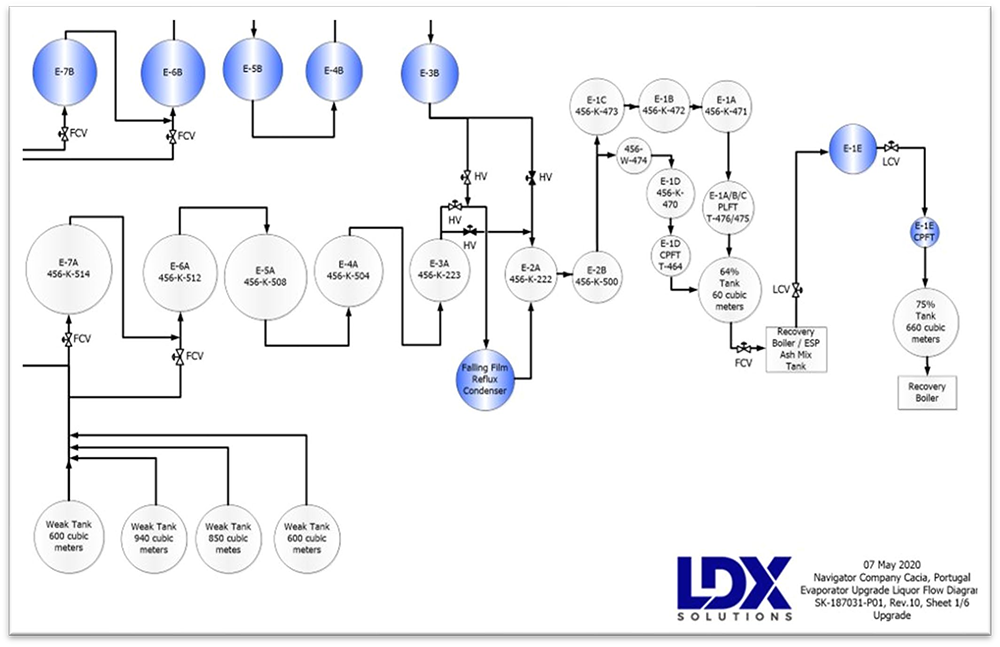

Дизайн проекта был тщательно и тщательно спланирован с использованием как технологий, так и опыта. Измерения и проектирование были улучшены за счет 3D-сканирования объекта, что позволило почти все сопоставить с объектом перед установкой.

Санчес объяснил: «В проектах уже существующих объектов трехмерное сканирование территории помогает проектировщику прокладывать трубопроводы и возводить конструкции, избегая почти 100% помех».

Санчес добавил: «Было удивительно видеть, как все на месте сочетается друг с другом, как в LEGO!»

Визуальное сравнение 3D-модели, разработанной совместно проектными отделами ЕС и Северной Америки, и окончательным реальным результатом.

Проблема 2 – Существующая линия испарения

Как упоминалось выше, одна из самых больших проблем связана с существующим пространством (или его отсутствием). Было много неизвестных с существующей линией испарения, которые нужно было решить, не зная, как будет вести себя существующая линия испарения, если обе линии будут работать параллельно. Хотя установка новой линии Lundberg® обеспечила бы проектную мощность, контрактные гарантии были связаны с обеими линиями. Это означало, что обе линии должны были функционировать, а существующая линия испарения не могла продолжать работать на 90%.

Решение

Мы знали, что наш обширный опыт работы в целлюлозно-бумажной промышленности будет нашим преимуществом. Наши инженеры обладали знаниями и привнесли в проект богатый опыт проектирования и эксплуатации испарителей. Эти знания позволили устранить недостатки в существующей линии выпаривания, и как только недостатки были поняты и проверены, были приняты решения, которые позволили обеим линиям соответствовать проектным параметрам, избегая любого дисбаланса между ними и гарантируя соблюдение контрактных гарантий производительности. Наши инженеры продолжали работать на протяжении всего проекта.

Компания LDX Solutions придала большое значение выбору опытных и знающих подрядчиков по механике и электрике для оказания помощи с существующей линией выпаривания. Мы решили работать с компаниями, которые уже работали с клиентом и были знакомы с его потребностями. Команда подрядчиков всегда была доступна на протяжении всего проекта. Это означало, что они могли оказать помощь в критические моменты.

Объединение команды, которая обладала необходимыми знаниями и знанием существующей линии выпаривания, позволило провести успешную модернизацию. Чтобы свести к минимуму время подключения и простоя, в существующую технологическую конфигурацию испарителя и концентратора были внесены минимальные изменения. Кроме того, была предусмотрена автоматизированная система промывки слабым щелоком для поддержания эффективности корпусов концентраторов.

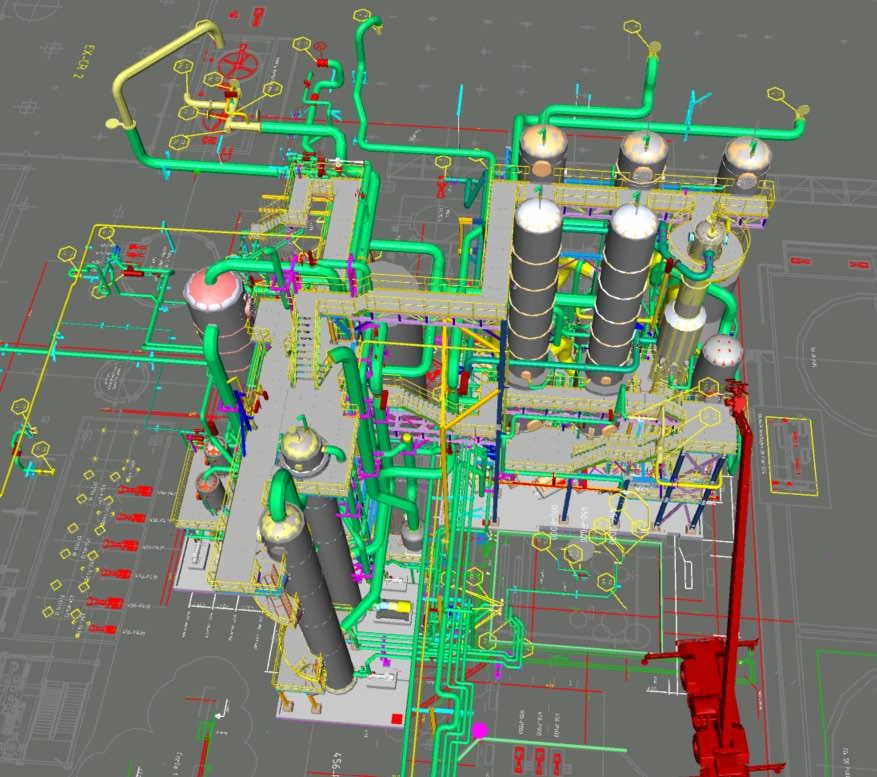

После подписания окончательной приемки контракта на выпаривание завод решил добавить систему очистки золы для удаления хлоридов и солей калия и возврата ценного натрия в процесс. Компания LDX Solutions также получила награду за этот проект. Система ATS устраняет загрязнения, связанные с калием и хлоридами, в блоке экономайзера котла-утилизатора. Это оптимизирует мощность котла и время безотказной работы, экономит энергию за счет уменьшения количества пара, выдувающего сажу, и снижает риск коррозии.

Проблема 3 – нестабильность рынка

Не все трудности можно предусмотреть. Последние несколько лет были наполнены неопределенностью, и многие внешние факторы могут повлиять на сроки реализации проекта. По мере реализации проекта наша команда столкнулась с задержками в цепочке поставок стали и нестабильностью рынка, главным образом из-за войны в Украине. Эти задержки съели драгоценное дополнительное время.

Решение

Наша команда не могла предвидеть все проблемы, вызванные нестабильностью рынка. Наша команда полагалась на тщательное планирование проектирования, чтобы гарантировать соблюдение сроков. Тщательное и полное проектирование помогло обеспечить практически идеальный монтаж на объекте без каких-либо отклонений. Это включало предварительное изготовление платформ и лестниц, а также большую часть трубопроводов.

Этот проект был заключен на основе EPC с фиксированной ценой, а общая сумма заказов на изменения, отправленных клиенту, составила менее 2% от стоимости контракта.

Успех был обусловлен постоянным общением со всеми участниками, включая клиента, поставщиков, отдел закупок, управления проектами, финансов, технических специалистов и дизайнеров.

Достижение результатов

LDX Solutions добилась желаемых результатов. Мы разрабатываем индивидуальные решения для оптимизации существующих

линию выпаривания, а также добавление новой параллельной линии с технологией выпаривания Lundberg®.

для достижения всех целей проекта, включая следующие:

- Увеличение общей емкости более чем на 30%

- Настройте существующую линию

- Минимизируйте врезки и время простоя

- Сокращение потребления воды на заводе

- Улучшить экономику процесса

- Завершение в срок

Очень реальные проблемы во время проекта были решены талантливой командой, посвятившей себя превосходным решениям. Этот проект служит примером того, как LDX Solutions использует качественную коммуникацию и тщательное планирование для предоставления клиентам исключительных результатов.

Ибон Эзкерра, генеральный директор по Европе

Ибон присоединился к LDX Solutions в 2013 году. У него более 24 лет опыта работы в промышленных и инжиниринговых компаниях. Ибон отвечает за выдающееся развитие и рост (700%) европейского бизнеса из наших офисов в Бильбао, Испания. Клиенты из более чем 20 стран теперь выбирают LDX Solutions за наше внимание к деталям, поддержку и опыт, ведущие к прибыльному улучшению их

операции.

Образование:

Инженер по промышленной механике из Бильбао; MBA Университета Мондрагона