av Ibon Ezkerra | LDX Solutions, Inc.

LDX Solutions tillhandahöll skräddarsydda lösningar för att uppgradera en kunds befintliga förångningslinje samtidigt som en ny parallell linje lades till. Alla projektmål uppfylldes, inklusive att öka förångningskapaciteten med mer än 30%. Detta projekt var inte utan utmaningar inklusive begränsat utrymme, den befintliga förångningslinjen och externa faktorer som förseningar i leveranskedjan. LDX Solutions kunde hitta effektiva lösningar för varje utmaning, genom att utnyttja många års kombinerad erfarenhet, expertis och konsekvent kommunikation genom hela projektet, för att slutföra uppgraderingen i tid och inom budget.

Evaporator Upgrade: Utmaningar och lösningar

Hur skulle du reagera på ett underpresterande förångarsystem? Inledningsvis skulle ditt team troligen kontakta den ursprungliga leverantören för att hitta en lösning. Vad händer när problemet inte är löst och förångarsystemet fortsätter att misslyckas med att nå sin designade kapacitet? Vad händer om du, efter år av underpresterande, nu behöver mer än 100%? Vad gör du? Vart går du?

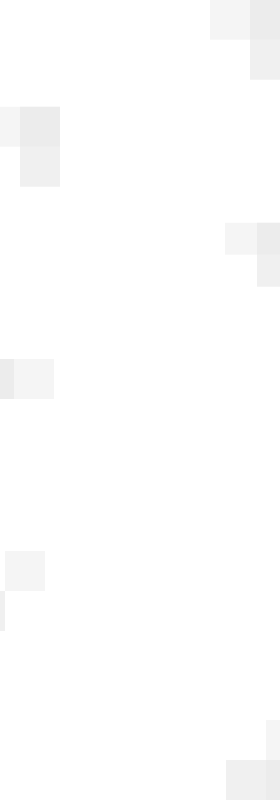

En kvarn i Portugal befann sig i denna exakta position. De körde ett evaporatorsystem med 11 kroppar med sju effekter. Systemet kunde bara uppnå cirka 90% av den designade kapaciteten. Efter år av undermåliga prestationer var det absolut nödvändigt att bruksteamet hittade någon som kunde leverera en lösning och göra det så effektivt som möjligt.

Bruket behövde en åtgärd för att lösa de befintliga problemen och tillåta dem att öka förångningskapaciteten med mer än 30%. De ville använda så mycket av den befintliga utrustningen som möjligt samtidigt som de integrerade ett kondensatborttagningssystem och kunna lägga till ett framtida askbehandlingssystem (ATS) till processen.

Det underpresterande förångningssystemet fick bruket att lida. Tid var avgörande och var en drivande faktor när man valde rätt företag för att slutföra projektet. Det bästa teamet skulle kunna göra allt – design, konstruktion, tillverkning, tillverkning, installation – och göra det på det snabbaste och mest effektiva sättet som möjligt.

Här inkluderade leveransomfattningen följande:

- 370 tph förångning

- Nya rörformiga fallfilmsförångare integrerade i den befintliga uppsättningen, som arbetar i sprit

och ånga parallellt med befintliga kroppar - Ny efterbehandlingskoncentrator arbetar i serie med befintliga

- Byte av koncentratorläge och rörledningar ändras INTE

- Ny ytkondensor tillsatt för att hantera ökningen av ångbelastningen

- Uppgraderat kondensatavskiljningssystem

- Nytt strippningssystem inklusive en evaporativ återflödeskondensor för fallande film

Lösning

LDX Solutions tog steget upp med sin Lundberg®-linje av märkesvaror. Till skillnad från ingenjörsfirmor har LDX Solutions förmågan att göra allt internt – inklusive design, ingenjörskonst, tillverkning, tillverkning, installation och eftermarknadssupport. Detta ger LDX Solutions en fördel när man slutför projekt där kvalitetskommunikation och planering är avgörande för framgång.

Varje ingenjörsteam vet att ett projekt börjar långt innan fötterna träffar marken på plats. Detta gäller särskilt för ett brownfield-projekt. Vad som händer innan ett projekt startar sätter scenen för hur och när projektet ska slutföras.

Även om tid helt klart var en faktor, visste vårt team att det var viktigt att inte förhasta de inledande faserna. Vi förutspådde att ju mer kommunikation och planering vi investerade här, desto mer tid skulle vi spara när det kom till utförande.

LDX Solutions projektledare Aitziber Sanchez sa: "En extra timmes ingenjörsarbete här kan spara 10 timmar på plats." Förslagsfasen satte scenen för resten av projektet och förebådade vad som skulle driva projektets framgång – kommunikation och planering.

Står inför utmaningar

Det är nästan ovanligt att få ett projekt genomfört utan några utmaningar på vägen. Uppgraderingar av befintliga processer innebär unika utmaningar för ingenjörsteam och detta projekt var inget undantag. Att förutse utmaningar och kontinuerligt kommunicera under hela projektet säkerställde att utmaningarna möttes och att projektet slutfördes inom budget och i tid.

Utmaning 1 – Utrymmesbrist

Under en uppgradering måste teamet arbeta med befintligt utrymme och utrustning, vilket inte alltid är idealiskt. Ett antal av utmaningarna under detta projekt involverade både den unika layouten av utrymmet och den befintliga förångningslinjen. Noterbart utgjorde bristen på tillgängligt område en betydande.

Lösning

Kommunikation och planering spelade en avgörande roll för att säkerställa att projektet kunde slutföras framgångsrikt med tanke på utrymmets begränsningar. Det gamla ordspråket "mäta två gånger, skär en gång" kom till liv under detta projekt och resultaten var spektakulära.

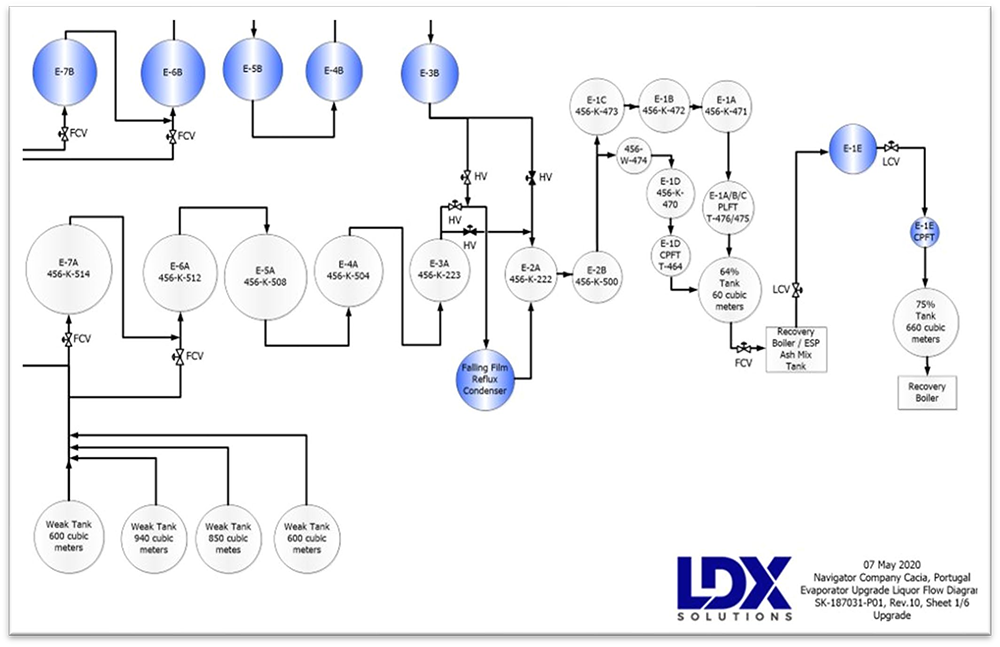

Utformningen av projektet var noggrant och noggrant planerad och utnyttjade både teknik och erfarenhet. Mätning och design förbättrades med 3D-skanning av platsen, vilket gjorde att nästan allt kunde matchas till platsen innan installationen.

Sanchez förklarade, "Med brownfield-projekt hjälper 3D-skanning av området konstruktören att dirigera rörledningar och bygga upp strukturer och undvika nästan 100% av störningen."

Sanchez tillade, "Det var fantastiskt att se hur allt stämde på plats som ett LEGO!"

Visuell jämförelse mellan 3D-modellen, som utvecklades i samarbete mellan EU och nordamerikanska designavdelningar, och det slutliga verkliga resultatet.

Utmaning 2 – Befintlig förångningslinje

Som nämnts ovan var en av de största utmaningarna det befintliga utrymmet (eller bristen på det). Det fanns många okända saker med den befintliga förångningslinjen som behövde lösas utan att veta hur den befintliga förångningen skulle bete sig när båda ledningarna skulle fungera parallellt. Samtidigt som installationen av en ny Lundberg®-linje skulle ge konstruktionskapaciteten var kontraktsgarantierna kopplade till båda linjerna. Detta innebar att båda ledningarna behövde fungera och den befintliga förångningslinjen kunde inte fortsätta att fungera vid 90%

Lösning

Vi visste att vår långa erfarenhet inom massa- och pappersindustrin skulle vara en tillgång. Våra ingenjörer var kunniga och tillförde projektet en välståndsförångaredesign och operativ kunskap. Denna kunskap gjorde det möjligt att felsöka bristerna inom den befintliga förångningslinjen och när bristerna väl förstods och verifierade lösningar infördes som gjorde att båda linjerna kunde uppfylla konstruktionsparametrarna, vilket undviker eventuell missbalans mellan dem och säkerställer att kontraktets kapacitetsgarantier uppfylldes. Våra ingenjörer fortsatte att vara tillgängliga under hela projektet.

LDX Solutions lade stor vikt vid att välja erfarna och kunniga mekanik- och elentreprenörer för att hjälpa till med den befintliga förångningslinjen. Vi valde att arbeta med företag som redan arbetade med kunden och var insatta i kundens behov. Teamet av entreprenörer var lättillgängligt under hela projektet. Detta innebar att de kunde assistera under kritiska stunder.

Att sätta ihop ett team som hade både den nödvändiga kunskapen och förtrogenhet med den befintliga indunstningslinjen möjliggjorde en framgångsrik uppgradering. För att minimera kopplingar och stilleståndstid gjordes minimala ändringar i den befintliga processkonfigurationen för förångaren och koncentratorn. Dessutom tillhandahölls ett automatiskt tvättsystem med svag lut för att upprätthålla effektiviteten hos koncentratorkropparna.

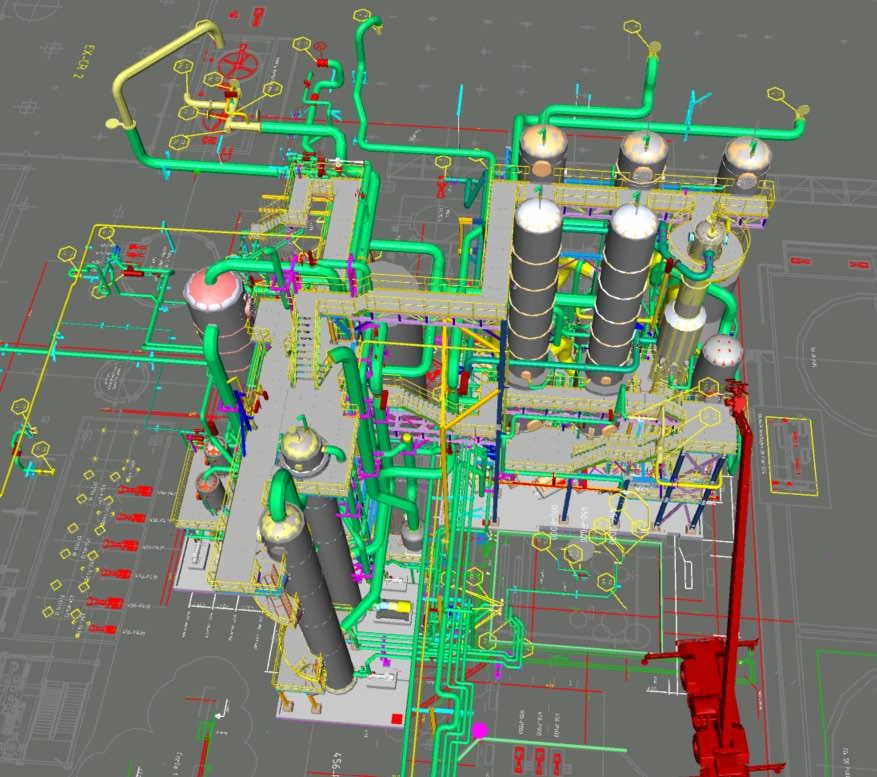

När det slutliga godkännandet av förångningskontraktet undertecknats, beslutade bruket att lägga till ett askbehandlingssystem för att avlägsna klorider och kaliumsalter och återvinna värdefullt natrium tillbaka till processen. LDX Solutions tilldelades även detta projekt. ATS-systemet eliminerar nedsmutsning i samband med kalium och klorider i economizer-banken i sodapannan. Detta optimerar pannans kapacitet och drifttid, sparar energi genom att minska sotblåsande ånga och minskar risken för korrosion.

Utmaning 3 – Marknadsinstabilitet

Alla utmaningar kan inte förutses. De senaste åren har varit fyllda av osäkerhet och många externa faktorer kan påverka ett projekts tidslinje. Allt eftersom projektet fortskred mötte vårt team förseningar i stålförsörjningskedjan och instabilitet på marknaden, främst på grund av kriget i Ukraina. Dessa förseningar åt på dyrbar extra tid.

Lösning

Det var omöjligt för vårt team att förutse alla problem som orsakats av instabilitet på marknaden. Vårt team litade på vår grundliga designplanering för att säkerställa att vi höll våra deadlines. Noggrann och fullständig ingenjörskonst bidrog till att monteringen på plats var nästan perfekt utan avvikelser. Detta innefattade prefabricering av plattformar och trappor samt större delen av rördragningen.

Detta projekt tilldelades till ett fast pris EPC-basis och den totala ändringsordern till kunden var mindre än 2% av kontraktsvärdet.

Framgången drevs av konstant kommunikation med alla inblandade inklusive kunden, leverantörer, inköp, projektledning, ekonomi, teknik och design.

Leverera resultat

LDX Solutions levererade de önskade resultaten. Vi skräddarsydda lösningar för att optimera det befintliga

indunstningslinje samtidigt som en ny parallell linje med Lundberg® indunstningsteknik läggs till

för att uppfylla alla projektmål inklusive följande:

- Öka den totala kapaciteten med mer än 30%

- Justera den befintliga linjen

- Minimera kopplingar och stillestånd

- Minska kvarnens vattenförbrukning

- Förbättra processekonomin

- Färdigställande inom deadline

De mycket verkliga utmaningarna under projektet möttes av ett talangfullt team dedikerat till överlägsna lösningar. Detta projekt fungerar som ett exempel på hur LDX Solutions utnyttjar kvalitetskommunikation och noggrann planering för att ge kunderna exceptionella resultat.

Ibon Ezkerra, General Manager Europe

Ibon började på LDX Solutions 2013. Han har över 24 års erfarenhet av industri- och ingenjörsföretag. Ibon är ansvarig för den anmärkningsvärda utvecklingen och tillväxten (700%) av den europeiska verksamheten från våra kontor i Bilbao-Spanien. Kunder från mer än 20 länder väljer nu LDX Solutions för vår uppmärksamhet på detaljer, support och expertis som leder till lönsamma förbättringar av deras

operationer.

Utbildning:

Industrimekaniker från Bilbao; MBA från Mondragon University