de Ibón Ezkerra | Soluciones LDX, Inc.

LDX Solutions proporcionó soluciones personalizadas para actualizar la línea de evaporación existente de un cliente y al mismo tiempo agregar una nueva línea paralela. Se cumplieron todos los objetivos del proyecto, incluido el aumento de la capacidad de evaporación en más de 30%. Este proyecto no estuvo exento de desafíos, incluido el espacio limitado, la línea de evaporación existente y factores externos como retrasos en la cadena de suministro. LDX Solutions pudo encontrar soluciones efectivas para cada desafío, aprovechando muchos años de experiencia combinada, conocimientos y comunicación constante a lo largo de todo el proyecto, para completar la actualización a tiempo y dentro del presupuesto.

Actualización del evaporador: desafíos y soluciones

¿Cómo respondería usted ante un sistema de evaporador de bajo rendimiento? Inicialmente, lo más probable es que su equipo se comunique con el proveedor original para encontrar una solución. ¿Qué sucede cuando el problema no se resuelve y el sistema del evaporador sigue sin alcanzar su capacidad diseñada? ¿Qué pasa si, después de años de bajo rendimiento, ahora necesita más de 100%? ¿A qué te dedicas? ¿A donde vas?

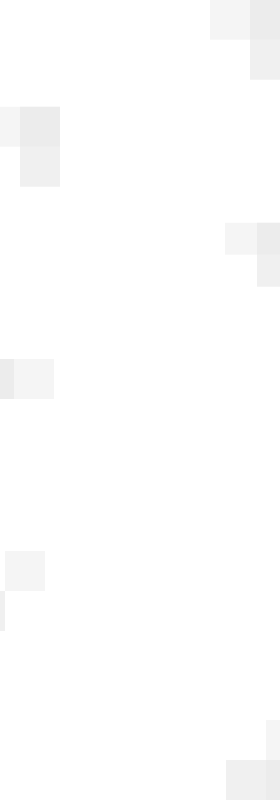

En esta misma situación se encontraba una fábrica de Portugal. Estaban ejecutando un sistema de evaporador de siete efectos y 11 cuerpos. El sistema sólo pudo alcanzar alrededor de 90% de la capacidad diseñada. Después de años de desempeño deficiente, era imperativo que el equipo de la fábrica encontrara a alguien que ofreciera una solución y lo hiciera de la manera más eficiente posible.

El molino necesitaba un remedio que solucionara los problemas existentes y les permitiera aumentar la capacidad de evaporación en más de 30%. Querían utilizar la mayor cantidad posible de equipos existentes mientras integraban un sistema de extracción de condensado y ser capaces de agregar un futuro sistema de tratamiento de cenizas (ATS) al proceso.

El sistema de evaporación de bajo rendimiento estaba causando que el molino sufriera. El tiempo era esencial y fue una consideración determinante a la hora de seleccionar la empresa adecuada para completar el proyecto. El mejor equipo sería capaz de hacerlo todo (diseño, ingeniería, fabricación, instalación) y hacerlo de la manera más rápida y eficiente posible.

En este caso, el alcance del suministro incluía lo siguiente:

- Evaporación de 370 tph.

- Nuevos evaporadores tubulares de película descendente integrados en el conjunto existente, funcionando en licores

y vapor paralelo a los cuerpos existentes - Nuevo concentrador de acabado funciona en serie con los existentes

- Cambio de modo de concentradores y tubería NO cambia

- Se agregó un nuevo condensador de superficie para manejar el aumento en la carga de vapor.

- Sistema de eliminación de condensado mejorado

- Nuevo sistema de extracción que incluye un condensador de reflujo evaporativo de película descendente

Solución

LDX Solutions dio un paso al frente con su línea Lundberg® de productos de marca. A diferencia de las empresas de ingeniería, LDX Solutions tiene la capacidad de hacer todo internamente, incluido el diseño, la ingeniería, la fabricación, la instalación y el soporte posventa. Esto le da a LDX Solutions una ventaja al completar proyectos donde la comunicación y la planificación de calidad son fundamentales para el éxito.

Todo equipo de ingeniería sabe que un proyecto comienza mucho antes de que los pies toquen el suelo en el lugar. Esto es especialmente cierto para un proyecto abandonado. Lo que sucede antes de que comience un proyecto sienta las bases de cómo y cuándo se completará el proyecto.

Si bien el tiempo fue claramente un factor, nuestro equipo sabía que era importante no apresurarse en las fases iniciales. Predijimos que mientras más comunicación y planificación invirtiéramos aquí, más tiempo ahorraríamos en lo que respecta a la ejecución.

El director de proyectos de LDX Solutions, Aitziber Sánchez, afirmó: "Una hora extra de ingeniería aquí puede ahorrar 10 horas en el sitio". La fase de propuesta sentó las bases para el resto del proyecto y presagió lo que impulsaría el éxito del proyecto: la comunicación y la planificación.

Enfrentando desafíos

Es casi inaudito ejecutar un proyecto sin algunos desafíos en el camino. Las actualizaciones de los procesos existentes plantean desafíos únicos para los equipos de ingeniería y este proyecto no fue la excepción. Anticipar los desafíos y comunicarse continuamente durante todo el proyecto garantizó que se cumplieran los desafíos y que el proyecto se completara dentro del presupuesto y a tiempo.

Desafío 1: falta de espacio

Durante una actualización, el equipo debe trabajar con el espacio y el equipo existentes, que no siempre son los ideales. Varios de los desafíos enfrentados durante este proyecto involucraron tanto el diseño único del espacio como la línea de evaporación existente. Cabe destacar que la falta de superficie disponible supuso un importante problema.

Solución

La comunicación y la planificación desempeñaron un papel fundamental para garantizar que el proyecto pudiera completarse con éxito dadas las limitaciones del espacio. El viejo dicho “mide dos veces, corta una vez” cobró vida durante este proyecto y los resultados fueron espectaculares.

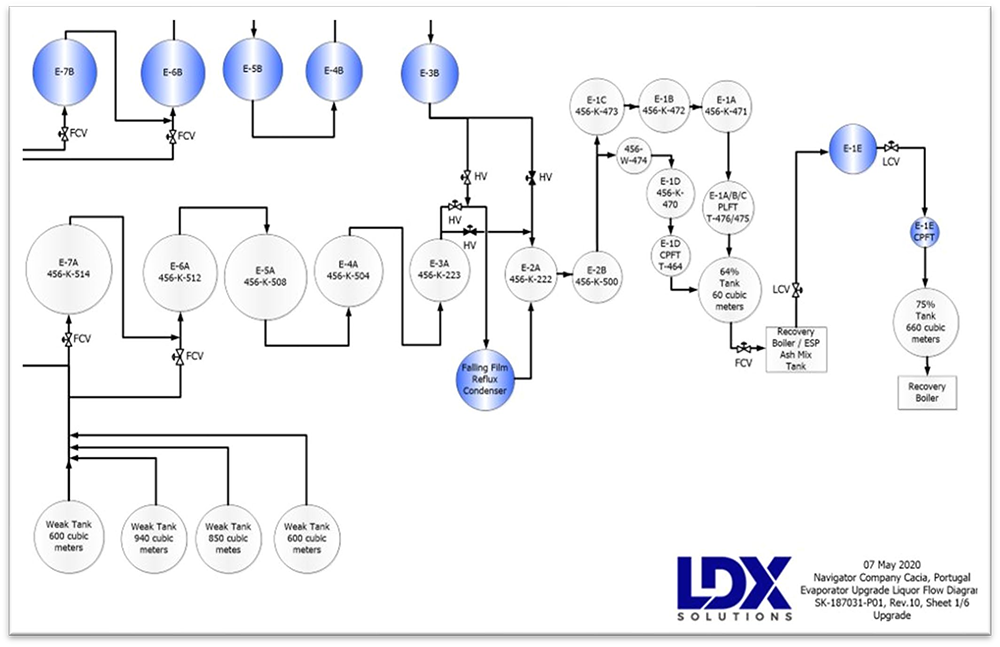

El diseño del proyecto fue planificado cuidadosa y meticulosamente y utilizó tanto tecnología como experiencia. La medición y el diseño se mejoraron con el escaneo 3D del sitio, lo que permitió que casi todo coincidiera con el sitio antes de la instalación.

Sánchez explicó: "En los proyectos brownfield, el escaneo 3D del área ayuda al diseñador a enrutar tuberías y erigir estructuras evitando casi 100% de interferencia".

Sánchez agregó: "¡Fue increíble ver cómo todo encajaba en el lugar como un LEGO!"

Comparación visual entre el modelo 3D, que se desarrolló en colaboración entre los departamentos de diseño de la UE y América del Norte, y el resultado final real.

Desafío 2: Línea de evaporación existente

Como se mencionó anteriormente, uno de los mayores desafíos involucró el espacio existente (o la falta del mismo). Había muchas incógnitas con la línea de evaporación existente que debían resolverse sin saber cómo se comportaría la evaporación existente una vez que ambas líneas funcionaran en paralelo. Si bien la instalación de una nueva línea Lundberg® aportaría la capacidad de diseño, las garantías del contrato estaban vinculadas a ambas líneas. Esto significaba que ambas líneas debían estar funcionando y la línea de evaporación existente no podía seguir funcionando en 90%.

Solución

Sabíamos que nuestra amplia experiencia en la industria de la celulosa y el papel sería una ventaja. Nuestros ingenieros tenían conocimientos y aportaron al proyecto un diseño de evaporador de riqueza y conocimientos operativos. Este conocimiento permitió solucionar las deficiencias dentro de la línea de evaporación existente y una vez que se entendieron y verificaron las deficiencias, se implementaron soluciones que permitieron que ambas líneas cumplieran con los parámetros de diseño, evitando cualquier desequilibrio entre ellas y asegurando que se cumplieran las garantías de capacidad del contrato. Nuestros ingenieros continuaron estando disponibles durante la duración del proyecto.

LDX Solutions dio gran importancia a la selección de contratistas mecánicos y eléctricos con experiencia y conocimientos para ayudar con la línea de evaporación existente. Elegimos trabajar con empresas que ya estaban trabajando con el cliente y estaban familiarizadas con sus necesidades. El equipo de contratistas estuvo disponible durante todo el proyecto. Esto significó que pudieron ayudar en momentos críticos.

Reunir un equipo que tenía tanto el conocimiento necesario como la familiaridad con la línea de evaporación existente permitió realizar una actualización exitosa. Para minimizar las interrupciones y el tiempo de inactividad, se realizaron cambios mínimos en la configuración del proceso del evaporador y concentrador existente. Además, se proporcionó un sistema automatizado de lavado de licor débil para mantener la eficacia de los cuerpos concentradores.

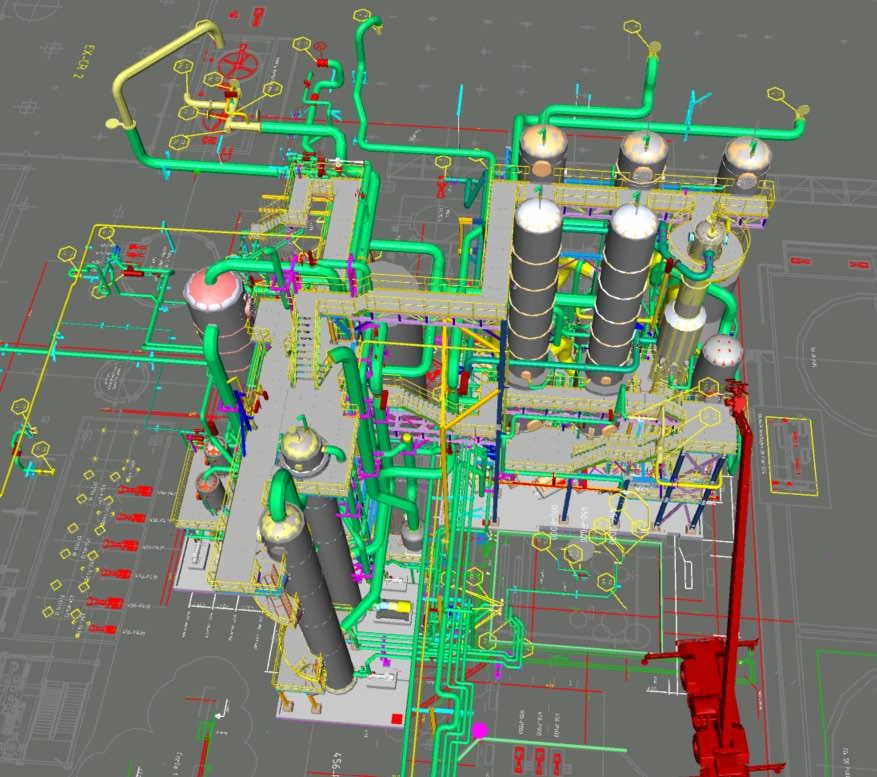

Una vez que se firmó la aceptación final del contrato de evaporación, la planta decidió agregar un sistema de tratamiento de cenizas para eliminar cloruros y sales de potasio y recuperar el valioso sodio nuevamente al proceso. LDX Solutions también se adjudicó este proyecto. El sistema ATS elimina las incrustaciones asociadas con el potasio y los cloruros en el banco economizador dentro de la caldera de recuperación. Esto optimiza la capacidad y el tiempo de actividad de la caldera, ahorra energía al reducir el vapor de hollín y reduce el riesgo de corrosión.

Desafío 3 – Inestabilidad del mercado

No todos los desafíos pueden anticiparse. Los últimos años han estado plagados de incertidumbre y muchos factores externos pueden afectar el cronograma de un proyecto. A medida que avanzaba el proyecto, nuestro equipo enfrentó retrasos en la cadena de suministro de acero e inestabilidad del mercado debido principalmente a la guerra en Ucrania. Estos retrasos consumieron un valioso tiempo extra.

Solución

A nuestro equipo le resultó imposible anticipar todos los problemas provocados por la inestabilidad del mercado. Nuestro equipo confió en nuestra exhaustiva planificación del diseño para garantizar que cumpliéramos nuestros plazos. Una ingeniería cuidadosa y completa ayudó a garantizar que el montaje en el sitio fuera casi perfecto y sin desviaciones. Esto incluyó la prefabricación de plataformas y escaleras, así como la mayor parte de las tuberías.

Este proyecto se adjudicó sobre una base EPC de precio fijo y las órdenes de cambio totales al cliente fueron inferiores a 2% del valor del contrato.

El éxito fue impulsado por la comunicación constante con todos los involucrados, incluidos el cliente, los proveedores, las adquisiciones, la gestión de proyectos, las finanzas, la técnica y el diseño.

Entregando Resultados

LDX Solutions entregó los resultados deseados. Ofrecemos soluciones a medida para optimizar el existente

línea de evaporación y al mismo tiempo se agrega una nueva línea paralela con tecnología de evaporación Lundberg®

para cumplir con todos los objetivos del proyecto, incluidos los siguientes:

- Aumentar la capacidad total en más de 30%

- Sintoniza la línea existente

- Minimice los vínculos y el tiempo de inactividad

- Reducir el consumo de agua del molino

- Mejorar la economía de procesos

- Finalización antes de la fecha límite

Los desafíos reales durante el proyecto fueron afrontados por un equipo talentoso dedicado a soluciones superiores. Este proyecto sirve como ejemplo de cómo LDX Solutions aprovecha la comunicación de calidad y la planificación exhaustiva para brindar a los clientes resultados excepcionales.

Ibón Ezkerra, Director General Europa

Ibon se unió a LDX Solutions en 2013. Tiene más de 24 años de experiencia en empresas industriales y de ingeniería. Ibon es responsable del notable desarrollo y crecimiento (700%) del negocio europeo desde nuestras oficinas en Bilbao-España. Clientes de más de 20 países ahora eligen LDX Solutions por nuestra atención al detalle, soporte y experiencia que conducen a mejoras rentables en sus

operaciones.

Educación:

Ingeniero Mecánico Industrial de Bilbao; MBA por la Universidad de Mondragón