Con frecuencia escuchamos que los oxidantes térmicos regenerativos (RTO) son muy costosos de operar. Después de todo, consumen gas natural y normalmente funcionan a 1500 °F o más. Esto puede sumar costos operativos anuales muy grandes de gas natural o propano.

Pero, ¿cuáles son las realidades? Para entender, consideremos algunos casos típicos.

Cómo funciona un RTO

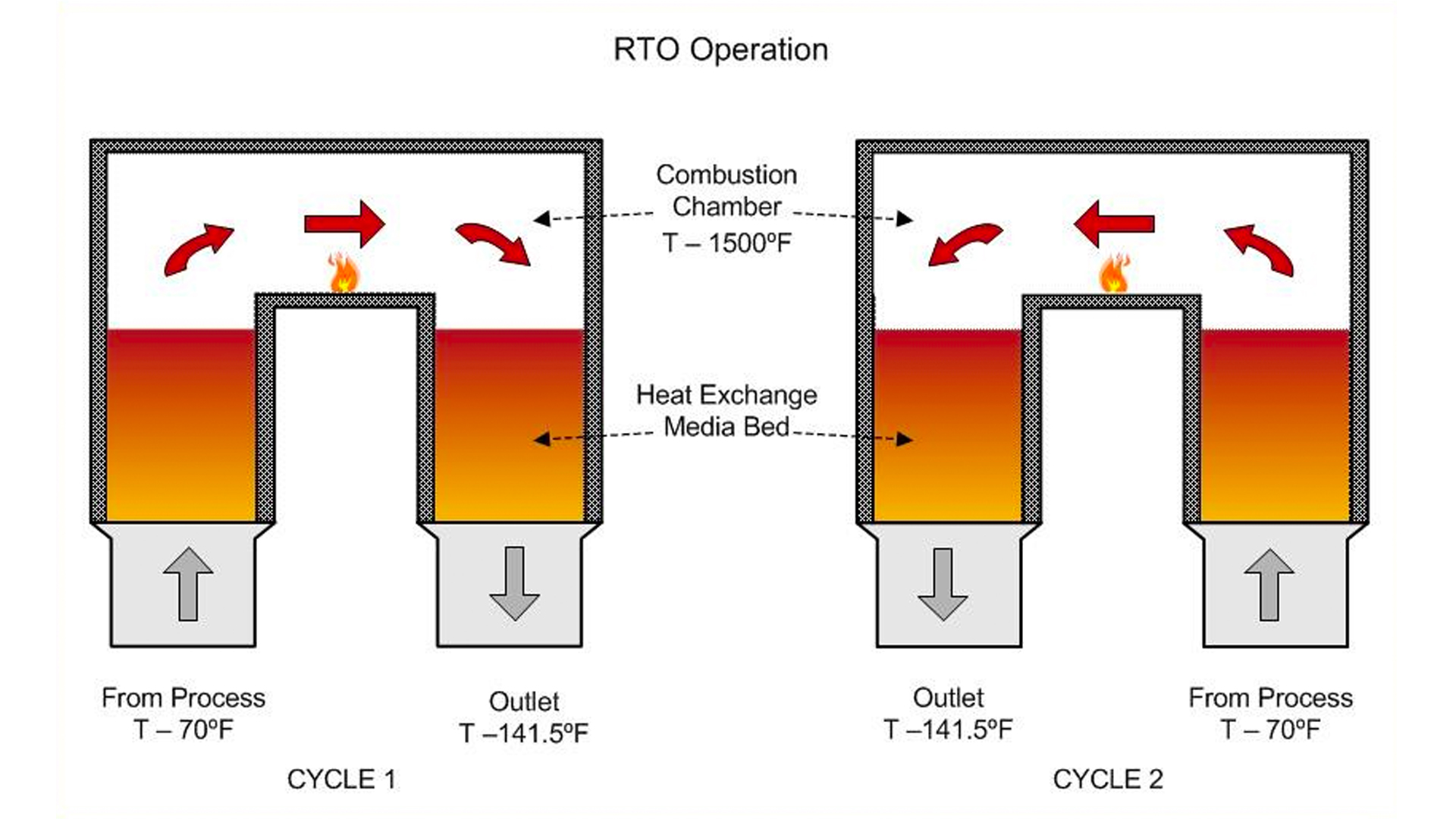

Antes de hacer eso, veamos cómo funciona un RTO. Un RTO es una máquina de incineración de VOC simple que utiliza un proceso regenerativo bien conocido que almacena y devuelve calor en lechos de intercambio de calor de cerámica. Como se muestra en el siguiente diagrama simplificado, el ciclo de ida y vuelta de la corriente de gas permite que la mayor parte de la energía en la zona de combustión permanezca dentro de la máquina, de modo que se minimiza el aumento neto de temperatura desde la entrada hasta la salida. Con esto, el consumo de energía también se minimiza a pesar de que el gas contaminado se trata a más de 1500°F para destruir los contaminantes.

Por supuesto, la cantidad de calor retenido y devuelto dentro del RTO es un factor muy importante. Un término que se utiliza para caracterizar este efecto es eficiencia térmica o TE. Cuanto mayor sea el valor de TE, más eficiente energéticamente será un diseño RTO determinado. Para la mayoría de los RTO, el valor operativo de TE oscila entre 90% y 97%. Una buena manera de pensar sobre el significado de TE es la siguiente: TE es la relación entre la energía recuperada y la energía añadida. Por ejemplo, en el diagrama anterior, el TE es 94% y se puede calcular dividiendo la energía recuperada (1500 °F a 150 °F) por la energía agregada (70 °F a 1500 °F); es decir, 1350°F /1430°F = 0,94.

El factor que falta en todo esto es la energía añadida por la combustión de los compuestos orgánicos volátiles (COV). Prácticamente todos los COV producen calor cuando se queman. Lo mismo es cierto para el monóxido de carbono. Para entender cuánto puede hacer la contribución de VOC y/o CO al costo operativo de un RTO, veremos algunos ejemplos.

Primero un caso base. Sin COV ni CO. Solo aire ambiente.

Suponiendo 100 000 scfm (440 000 lb/h) de aire a una temperatura ambiente de 70 °F y un TE de 95% para el RTO, calculamos un aumento de la temperatura del aire de 71,5 °F. Para calcular la cantidad de gas natural requerida para calentar el aire se puede usar una ecuación simple;

Q = mCpagT

Dónde

Q = calor total requerido (BTU/h)

m = masa de aire a tratar (440 000 lb/h)

Cpag = capacidad calorífica del aire (0,25 BTU/lb°F)

T = aumento de temperatura (71,5 °F)

De esto calculamos, Q = 7,865,000 BTU por hora. En términos de gas natural requerido, este es de 78,65 term/hy a $0,40/therm (tarifas de 2019 aprox.) el costo por hora es de $31,46. Anualmente, esto es $275,589, una adición muy significativa a los gastos generales de una planta.

Segundo Caso. Agregar COV.

Suponga que la corriente de gas tiene 500 ppm de COV medidos como propano. 500 ppm es, de hecho, una cantidad muy diluida que representa solo 0.05% del volumen de gas. Sin embargo, aún agrega un aumento de calor significativo a la operación de RTO a medida que se quema en la cámara de combustión. Suponiendo que tiene el mismo contenido de calor que el propano, 18 000 BTU por libra, las 500 ppm de VOC agregan 6 326 424 BTU/h al balance de energía del RTO y resultan en una reducción del consumo de gas natural a solo 1 538 575 BTU/h (7 865 000 – 6.326.424). La factura anual de gas ahora es de solo $53,918, lo que se traduce en una diferencia de costo operativo anual más baja de $221,671.

Además, si la concentración de VOC es de 600 ppm, el consumo de gas natural cae casi a cero y el RTO se acerca a la operación autosuficiente.

Si bien este análisis no incluye las adiciones relativamente menores de pérdida de calor radiante y aire de combustión del quemador, muestra claramente cómo una pequeña cantidad de VOC puede reducir drásticamente los requisitos de combustible y el costo operativo de un sistema RTO. El siguiente gráfico muestra esto con más detalle.

Finalmente, hay aún más buenas noticias sobre este tema. Un TE de 95% es bueno, pero un TE de >96% es bastante posible con los RTO modernos de hoy. La diferencia de 1% entre 95% y 96% puede no parecer mucha, pero significa que se requiere menos combustible de 20%. Y, como se ilustra arriba, 20% puede lograr una mejora significativa en los gastos operativos.

Tenga en cuenta que existe el enfoque catalítico, otro ahorrador de combustible, pero lo dejaremos para otro blog técnico.

Para más información, Contáctenos.