por Steven A. Jaasund, PE | Soluciones LDX, Inc.

Las industrias del cemento y la cal están experimentando una creciente preocupación medioambiental por las emisiones de dióxido de carbono. Esto probablemente impulsará la instalación de depuradores de CO2 en los hornos de ambos sectores. La experiencia reciente con depuradores de CO2 en otras industrias ha demostrado la importancia de la limpieza de los gases que ingresan a un sistema depurador. En particular, las partículas sólidas y líquidas, como la niebla de ácido sulfúrico, causarán problemas como un consumo excesivo de reactivo y suciedad en el equipo. Este artículo describirá el potencial de los precipitadores electrostáticos húmedos para reducir significativamente la carga de partículas en la entrada de un depurador de CO2 para minimizar el consumo de reactivos y los problemas de mantenimiento en el depurador aguas abajo.

Introducción

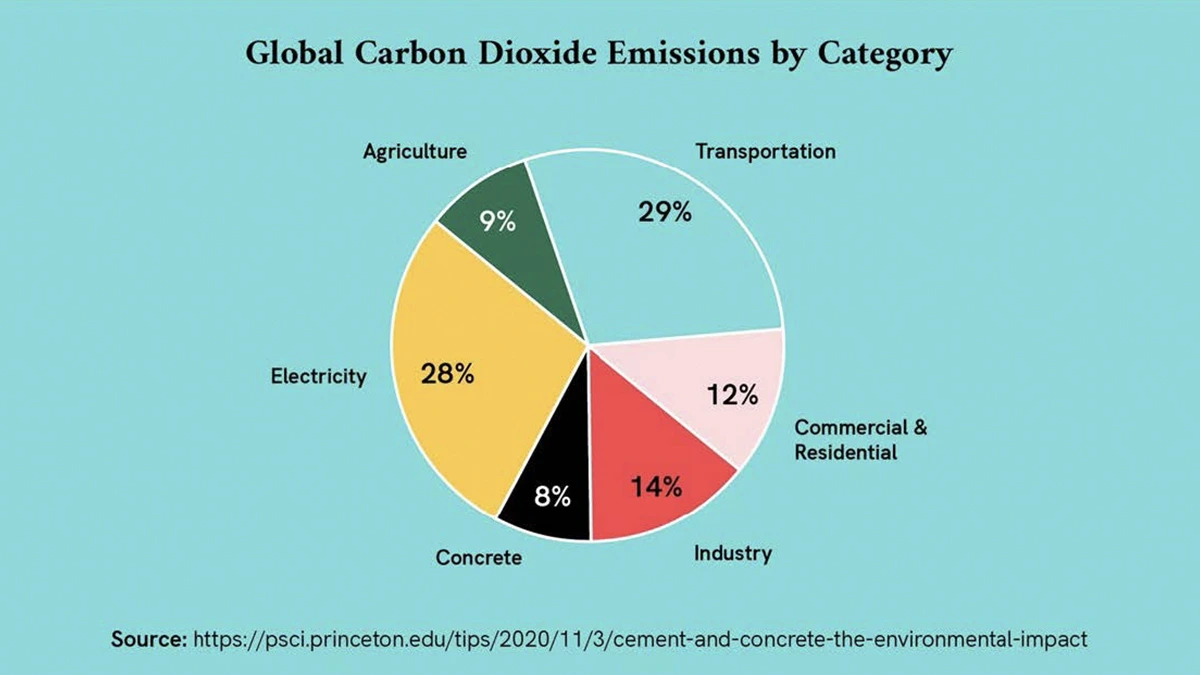

Existe un interés cada vez mayor en tecnologías para reducir las emisiones de CO2 en todo el mundo. Las reducciones en las tasas actuales de emisiones de dióxido de carbono de las fuentes existentes se están convirtiendo en un pilar de la estrategia mundial para reducir la concentración de gases de efecto invernadero en la atmósfera. Esta estrategia es particularmente relevante para la industria del cemento debido a la naturaleza del proceso, que implica tanto la combustión de combustibles fósiles como la conversión de carbonato de calcio en óxido de calcio mediante la separación de la molécula de CO2.

Gran parte de la atención dirigida a la reducción de las emisiones de CO2 se centra en las tecnologías de depuración de CO2. Estas tecnologías están bien desarrolladas. La mayoría usa aminas para absorber CO2 y luego regenerar la solución de amina para producir una corriente concentrada de gas CO2 casi puro que luego puede reutilizarse o secuestrarse permanentemente. Estos sistemas de depuración de CO2 funcionan mejor cuando los gases entrantes están libres de impurezas indeseables. Por lo tanto, limpiar los gases entrantes es esencial para el proceso general de control de emisiones de CO2. Este artículo abordará el uso de sistemas de precipitación electrostática húmeda para afectar este paso de limpieza del gas de entrada.

Antecedentes de la industria

Las industrias del cemento y la cal son responsables de aproximadamente 8% de las emisiones globales de CO2. En 2021, estas industrias emitieron aproximadamente 2.900 millones de toneladas de CO2. Esto es más que las emisiones de CO2 de la aviación o de toda la Unión Europea. La principal fuente de emisiones de CO2 de la industria del cemento es la producción de clinker, que es el ingrediente principal del cemento; para la industria de la cal es la calcinación de piedra caliza. Cuando la piedra caliza se calienta a altas temperaturas, se descompone y libera CO2. La otra fuente principal de emisiones de CO2 de las industrias del cemento y la cal es la combustión de combustibles para calentar los hornos. Esto representa aproximadamente un tercio de las emisiones totales. Hay 99 plantas de cemento en Estados Unidos. Hay 96 hornos en funcionamiento en la industria de la cal, y otros 177 hornos de cal en la industria de la pulpa y el papel. Teniendo en cuenta estos hechos, no sorprende que las industrias del cemento y la cal sean la segunda industria que más CO2 emite, detrás de la generación de energía eléctrica. Claramente, la industria enfrenta un desafío importante.

Depuradores de CO2

La tecnología de depuración de CO2 más utilizada utiliza una solución acuosa de monoetanolamina (MEA) para absorber el CO2 diluido y convertirlo en una forma concentrada después de la desorción. La corriente de CO2 concentrada es entonces adecuada para el secuestro, la recuperación mejorada de petróleo u otros usos industriales. Hay muchos depuradores de CO2 a gran escala de este tipo en funcionamiento y se ha demostrado que reducen eficazmente las emisiones de CO2 de los gases de combustión en más de 90%. Si bien también existen otros procesos en diversas etapas de desarrollo, el proceso de depuración MEA parece ser el más ampliamente aceptado. No hay duda de que esta tecnología está madura y ha demostrado su eficacia.

Sin embargo, si bien el proceso de depuración de CO2 de MEA está probado, su funcionamiento también es costoso. Se está trabajando mucho para minimizar el OPEX de estos depuradores. Aún así, incluso en las mejores condiciones, un sistema de depuración MEA podría consumir hasta 30% de la energía de una estación generadora alimentada por carbón. Uno de los principales factores OPEX es la pérdida de solvente, y un factor que contribuye a la pérdida de solvente es la presencia de contaminantes en la corriente de gas de entrada. La experiencia reportada también muestra que la limpieza de la corriente de gas de entrada es esencial para minimizar los costos de mantenimiento. Las partículas sólidas en la corriente de gas entrante pueden dañar equipos como los intercambiadores de calor en el sistema de depuración.

Estos contaminantes pueden ser partículas sólidas y/o líquidas que se forman cuando la corriente de gas de entrada se enfría por saturación antes del contacto con la solución absorbente de CO2. De particular preocupación es la niebla de ácido sulfúrico que se forma de esta manera.

Precipitadores electrostáticos húmedos

El proceso de depuración de CO2 debe comenzar con la corriente de gas en un estado húmedo y saturado. Es posible que ese paso se haya logrado en un depurador de SO2 existente en aplicaciones como calderas alimentadas por carbón. En otras aplicaciones donde se emplean filtros de tela o precipitadores electrostáticos secos, se requeriría un sistema de enfriamiento húmedo antes de que la corriente de gas pueda ingresar al depurador de CO2. En cualquier caso, dicho enfriamiento de enfriamiento aguas arriba será necesario. Después de este paso de enfriamiento, encajarían precipitadores electrostáticos húmedos (ESP húmedos).

Los ESP húmedos tienen varias características que los hacen muy adecuados para la limpieza previa de una corriente de gas antes del tratamiento en un depurador de CO2. Primero, debido a que operan en condiciones frías y saturadas, pueden capturar condensables como niebla ácida y compuestos orgánicos pesados. Además, los PES húmedos no son sensibles a la composición química de las partículas recolectadas, como la resistividad del polvo, un factor que es muy importante en los sistemas de PES secos.

Debido a estos y otros factores, los ESP húmedos son una solución muy eficaz para recolectar partículas finas independientemente de la composición química. Esta característica es particularmente beneficiosa en aplicaciones donde ya se han eliminado la mayoría de las partículas pesadas, pero quedan partículas finas difíciles de limpiar. Tal es el caso de los hornos de cemento o de cal, donde los filtros de tela, los ESP secos o los depuradores húmedos desempeñan esta función.

Ejemplos de dónde se utiliza esta capacidad son aplicaciones que involucran la recolección de niebla de ácido sulfúrico u otras partículas condensables. Ambos tipos de emisiones se encuentran en los gases que emanan de los hornos de cal y cemento.

Los ESP húmedos se configuran de varias maneras. La mayoría utiliza tubos de recolección discretos en operación de flujo ascendente o descendente. También hay diseños de flujo horizontal que utilizan placas para la recolección. Los distintos diseños tienen muchas ventajas y desventajas, pero cualquier tipo funcionará si se dimensiona y opera adecuadamente.

Con frecuencia se expresan dos preocupaciones cuando se consideran los PES húmedos: el consumo de agua y la demanda de energía. En realidad, ambas son cuestiones relativamente menores. En primer lugar, con respecto al consumo de agua, cuando forma parte de un sistema de depuración, un ESP húmedo no aumentará la demanda de agua del sistema porque el agua requerida por el ESP húmedo se puede reutilizar en el proceso de enfriamiento aguas arriba. Y en segundo lugar, en cuanto al consumo de energía, la caída de presión a través de un BES húmedo es muy pequeña, al igual que la demanda de energía eléctrica. En resumen, el ESP OPEX húmedo nunca es significativo en el sistema general de limpieza de gas.

Finalmente, los PES húmedos son dispositivos pasivos sin partes móviles. Debido a esta y otras características discutidas anteriormente, los ESP húmedos son ideales para "pulir" una corriente de gas antes de que ingrese a un sistema de depuración de CO2 aguas abajo.

El rendimiento de la tecnología ESP húmeda para controlar las emisiones de partículas finas se ha demostrado en cientos de instalaciones en los EE. UU. y miles en todo el mundo. Se ha demostrado tanto una alta eficiencia como concentraciones de salida extremadamente bajas en fuentes de partículas finas. A continuación se presentan algunos ejemplos de estudios de caso:

Secador de chapa de madera contrachapada – Los ESP húmedos se utilizan comúnmente para controlar las emisiones de partículas finas condensables de los secadores de chapa. En este caso, el ESP húmedo se instaló para tratar 30.000 pies3/minuto (51.000 m3/h) que emanan de una secadora que trata chapa de abeto Douglas. Las mediciones de la distribución del tamaño de las partículas de entrada y salida para esta instalación muestran que el ESP húmedo logró una excelente eliminación de partículas en una variedad de partículas de entrada, en gran medida en el rango de tamaño submicrónico. En general, la concentración promedio de partículas en la salida del ESP húmedo es inferior a 0,01 granos/scfd (~23 mg/Nm3).

Distribuciones del tamaño de partículas de entrada/salida del ESP húmedo del secador de chapas

Antes y después de la instalación de ESP húmedo en un secador de chapas

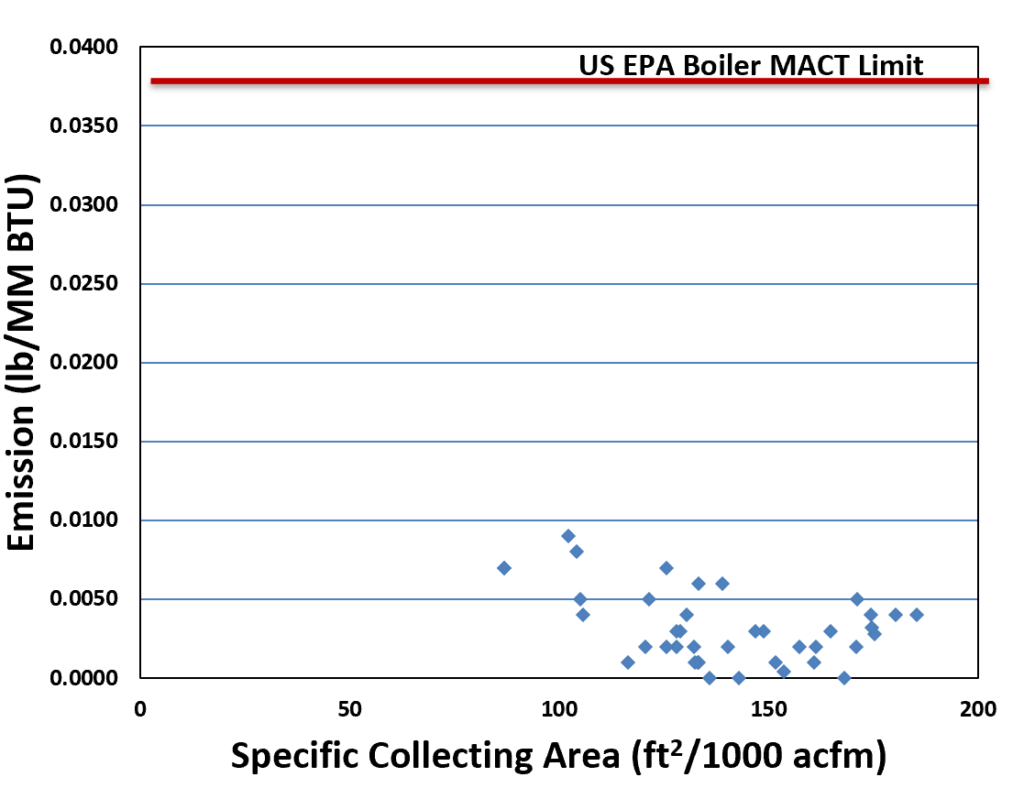

Caldera de biomasa – Una segunda aplicación común de los BES húmedos es aguas abajo de un depurador húmedo que trata las emisiones de una caldera alimentada con biomasa. Los datos que se muestran en la siguiente ilustración demuestran la efectividad del sistema ESP húmedo para lograr el cumplimiento de las regulaciones MACT para calderas de la EPA de EE. UU. implementadas en 2013. La fotografía de las emisiones de una caldera similar alimentada con biomasa también muestra la efectividad de esta aplicación.

Concentraciones de salida de ESP húmedo de caldera de biomasa

Formación de fibra de vidrio – Los BES húmedos también se utilizan para controlar las emisiones procedentes de la fabricación de fibra de vidrio. Los datos mostrados aquí demuestran claramente la capacidad de un BES húmedo diseñado adecuadamente para lograr concentraciones de partículas de salida extremadamente bajas.

| ESP mojado | Tasa de flujo de gas | Concentración de partículas de salida | ||

|---|---|---|---|---|

| Unidad 1 | 162.000 m³ /h | 95.310 pies³ /min | 1,7 mg/Nm³ | 0,0007 gr/dscf |

| Unidad 2 | 84.000 m³ /h | 49,429 pies³ /min | n <0,41 mg/Nm³ | <0,0002 gr/dscf |

Unidad 1 ESP húmedo

Unidad 2 ESP húmedo

Costos de capital – Generalmente, los ESP húmedos son más costosos que otras tecnologías de control de emisiones, como los depuradores húmedos, los ESP secos y los filtros de tela. Sin embargo, más allá de eso, es difícil proporcionar una estimación de CAPEX más específica. Esto se debe a que los costos de capital de los sistemas BES húmedos varían significativamente dependiendo de muchos factores. Lo más importante es el material de construcción. En ambientes benignos con pH moderado y bajas concentraciones de cloruro, es adecuado el acero inoxidable simple 304 o 316. Si los cloruros son un problema, es posible que se requieran aleaciones de mayor calidad, como acero inoxidable dúplex o acero inoxidable súper austenítico. En ambientes muy agresivos, pueden ser necesarias aleaciones con alto contenido de níquel. Además, los factores específicos del sitio pueden afectar significativamente el costo de instalación y el CAPEX general.

En resumen, con la llegada de la demanda de reducción de las emisiones de CO2, la industria del cemento y la cal tendrá que desarrollar las tecnologías de control adecuadas. El principal candidato hoy en día es el lavado húmedo con soluciones de aminas. Estos sistemas necesitarán gas de entrada libre de contaminantes para garantizar que esta tecnología funcione con los costos de operación y mantenimiento más bajos. Una herramienta probada para lograr este objetivo es la precipitación electrostática húmeda.