av Steven A. Jaasund, PE | LDX Solutions, Inc.

Cement- och kalkindustrin upplever en ökad miljöoro kring koldioxidutsläpp. Detta kommer sannolikt att driva installationen av CO2-skrubber vid ugnar i båda sektorerna. Den senaste tidens erfarenhet av CO2-scrubbers i andra industrier har visat vikten av renligheten hos de gaser som kommer in i ett skrubbersystem. I synnerhet kommer fasta och flytande partiklar såsom svavelsyradimma att orsaka problem såsom överdriven reagensförbrukning och nedsmutsning av utrustning. Detta dokument kommer att beskriva potentialen hos våta elektrostatiska avskiljare att avsevärt minska partikelbelastningen vid inloppet till en CO2-skrubber för att minimera reagensförbrukning och underhållsproblem vid nedströmsskrubbern.

Introduktion

Det finns ett snabbt växande intresse för teknologier för att minska koldioxidutsläppen över hela världen. Minskning av nuvarande nivåer av koldioxidutsläpp från befintliga källor håller på att bli en pelare i världens strategi för att minska koncentrationen av växthusgaser i atmosfären. Denna strategi är särskilt relevant för cementindustrin på grund av processens natur, som involverar både förbränning av fossila bränslen och omvandling av kalciumkarbonat till kalciumoxid genom att separera CO2-molekylen.

Mycket av den uppmärksamhet som riktas mot minskning av koldioxidutsläpp är inriktad på koldioxidskrubbningsteknik. Sådan teknik är väl utvecklad. De flesta använder aminer för att absorbera CO2 och sedan regenerera aminlösningen för att ge en koncentrerad ström av nästan ren CO2-gas som sedan kan återanvändas eller permanent bindas. Sådana CO2-skrubbningssystem fungerar bäst när de inkommande gaserna är fria från oönskade föroreningar. Rengöring av de inkommande gaserna är därför avgörande för den övergripande kontrollen av CO2-utsläpp. Detta dokument kommer att behandla användningen av våta elektrostatiska utfällningssystem för att påverka detta inloppsgasreningssteg.

Industribakgrund

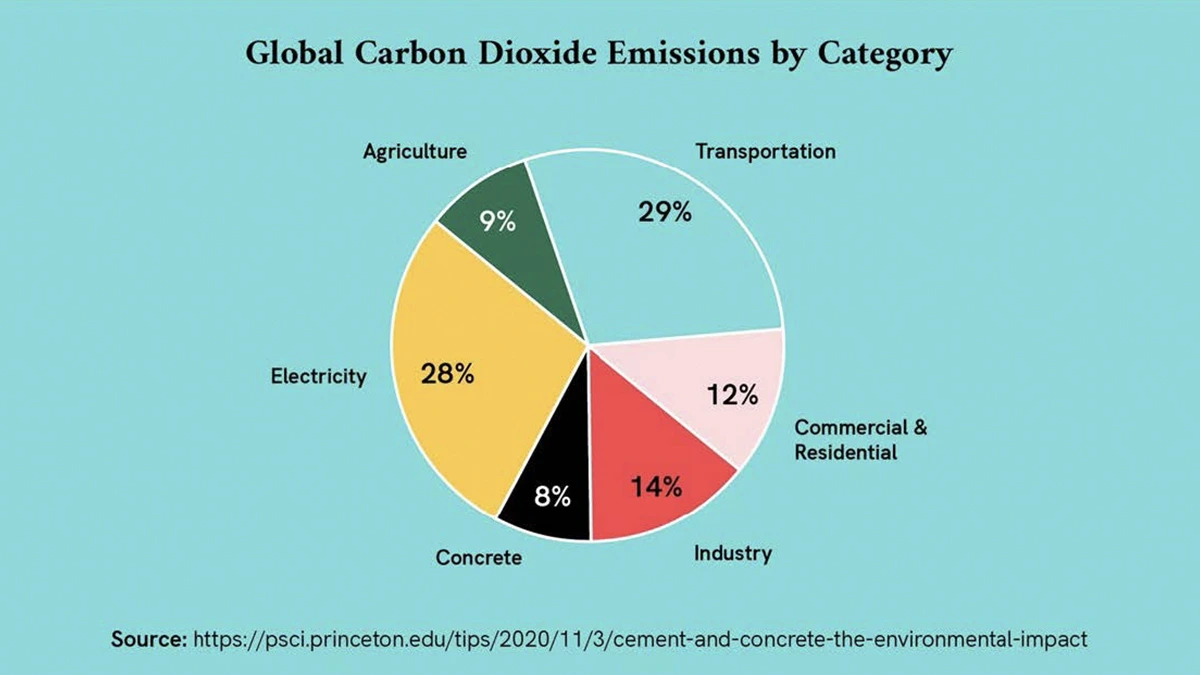

Cement- och kalkindustrin står för cirka 8% av de globala CO2-utsläppen. År 2021 släppte dessa industrier ut uppskattningsvis 2,9 miljarder ton CO2. Detta är mer än CO2-utsläppen från flyget eller hela Europeiska unionen. Den primära källan till CO2-utsläpp från cementindustrin är produktionen av klinker som är huvudingrediensen i cement; för kalkindustrin är kalcinering av kalksten. När kalksten värms upp till höga temperaturer bryts den ner och frigör CO2. Den andra primära källan till CO2-utsläpp från cement- och kalkindustrin är förbränning av bränslen för att värma upp ugnarna. Detta står för ungefär en tredjedel av de totala utsläppen. Det finns 99 cementfabriker i USA. Det finns 96 driftugnar inom kalkindustrin och ytterligare 177 kalkugnar inom massa- och pappersindustrin. Med tanke på dessa fakta är det ingen överraskning att cement- och kalkindustrin är den näst största industrin som släpper ut koldioxid efter elproduktion. Det är uppenbart att branschen står inför en betydande utmaning.

CO2 scrubbers

The most widely applied CO2 scrubbing technology uses an aqueous monoethanolamine (MEA) solution to absorb dilute CO2 and render it into a concentrated form after desorption. The concentrated CO2 stream is then suitable for sequestration, enhanced oil recovery, or other industrial uses. There are many full-scale CO2 scrubbers of this type in operation, and they have been shown to effectively reduce CO2 emissions from flue gases by more than 90%. While there are also several other processes in various stages of development, the MEA scrubbing process appears to be the most widely accepted. There is little question that this technology is mature and proven effective.

Men även om MEA CO2-skrubbningsprocessen är beprövad, är den också kostsam att använda. Det pågår mycket arbete som är inriktat på att minimera OPEX för dessa scrubbers. Ändå, även under de bästa förhållandena, skulle ett MEA-skursystem kunna förbruka upp till 30% av kraften från en uppströms koleldad elstation. En av de viktigaste OPEX-faktorerna är lösningsmedelsförlust, och en bidragande faktor till lösningsmedelsförlust är närvaron av föroreningar i inloppsgasströmmen. Rapporterad erfarenhet visar också att renheten hos inloppsgasströmmen är väsentlig för att minimera underhållskostnaderna. Fasta partiklar i den inkommande gasströmmen kan smutsa ner utrustning såsom värmeväxlare i skursystemet.

Dessa föroreningar kan vara fasta och/eller flytande partiklar som bildas när inloppsgasströmmen kyls genom mättnad före kontakt med den CO2-absorberande lösningen. Särskilt oroande är svavelsyradimman som bildas på detta sätt.

Våta elektrostatiska filter

CO2-skrubbningsprocessen måste börja med gasströmmen i ett mättat, vått tillstånd. Det steget kan ha åstadkommits i en befintlig SO2-skrubber i applikationer som koleldade pannor. I andra applikationer där tygfilter eller torra elektrostatiska avskiljare används, skulle ett våtsläckningssystem krävas innan gasströmmen kan komma in i CO2-skrubbern. Oavsett vilket kommer sådan uppströms härdningskylning att vara nödvändig. Efter detta härdningssteg skulle våta elektrostatiska filter (våt ESP) passa.

Våta ESP:er har flera egenskaper som gör dem väl lämpade för förrening av en gasström innan behandling i en CO2-skrubber. För det första, eftersom de fungerar under kylda, mättade förhållanden, kan de fånga upp kondenserbara ämnen som sur dimma och tunga organiska ämnen. Dessutom är våta ESP:er inte känsliga för den kemiska sammansättningen av de uppsamlade partiklarna, såsom dammresistivitet, en faktor som är mycket viktig i torra ESP-system.

På grund av dessa och andra faktorer är våta ESP:er en mycket effektiv lösning för att samla upp fina partiklar oavsett kemisk sammansättning. Denna egenskap är särskilt fördelaktig i applikationer där de flesta tunga partiklar redan har avlägsnats, men svåra att rengöra fina partiklar kvarstår. Så är fallet i cement- eller kalkugnar där tygfilter, torra ESP:er eller våtskrubber spelar denna roll.

Exempel på var denna förmåga utnyttjas är tillämpningar som involverar uppsamling av svavelsyradimma eller andra kondenserbara partiklar. Båda typerna av utsläpp finns i de gaser som kommer från kalk- och cementugnar.

Våta ESP:er konfigureras på flera sätt. De flesta använder diskreta uppsamlingsrör i antingen upp- eller nedflödesdrift. Det finns också horisontella flödesdesigner som använder plattor för insamling. De olika designerna har många fördelar och nackdelar, men vilken typ som helst kommer att klara jobbet om den har rätt storlek och används.

Två bekymmer uttrycks ofta när våta ESP:er beaktas: vattenförbrukning och energibehov. I verkligheten är båda relativt små problem. För det första, när det gäller vattenförbrukning, kommer en våt ESP inte att öka systemets vattenbehov, när en del av ett skursystem, eftersom allt vatten som krävs av det våta ESP kan återanvändas i uppströms härdningsprocessen. Och för det andra, när det gäller energiförbrukningen, är tryckfallet över en våt ESP mycket liten, liksom efterfrågan på elkraft. Sammanfattningsvis är våt ESP OPEX aldrig signifikant i det övergripande gasreningssystemet.

Slutligen är våta ESP: er passiva enheter utan rörliga delar. På grund av detta och de andra funktionerna som diskuterats ovan är våta ESP:er idealiska för att "polera" en gasström innan den kommer in i ett CO2-skrubbningssystem nedströms.

Prestandan hos våt ESP-teknik för att kontrollera utsläpp av fina partiklar har demonstrerats på hundratals installationer i USA och tusentals över hela världen. Både hög effektivitet och extremt låga utloppskoncentrationer på fina partikelkällor har visats. Några exempel på fallstudier följer:

Plywood fanertork – Våta ESP:er används vanligtvis för att kontrollera utsläpp av kondenserbara partiklar från finertorkar. I det här fallet installerades den våta ESP:n för att behandla 30 000 ft3/minut (51 000 m3/h) från en tork som behandlade douglasgranfanér. Inlopps- och utloppspartikelstorleksfördelningsmätningar för denna installation visar att den våta ESP:n uppnådde utmärkt partikelavlägsnande över en rad inloppspartiklar, till stor del i storleksområdet under mikron. Totalt sett är den genomsnittliga partikelkoncentrationen vid utloppet av den våta ESP mindre än 0,01 grains/scfd (~23 mg/Nm3).

Fanertork Våt ESP Inlopp/Utlopp Partikelstorleksfördelning

Före och efter installation av våt ESP på en fanertork

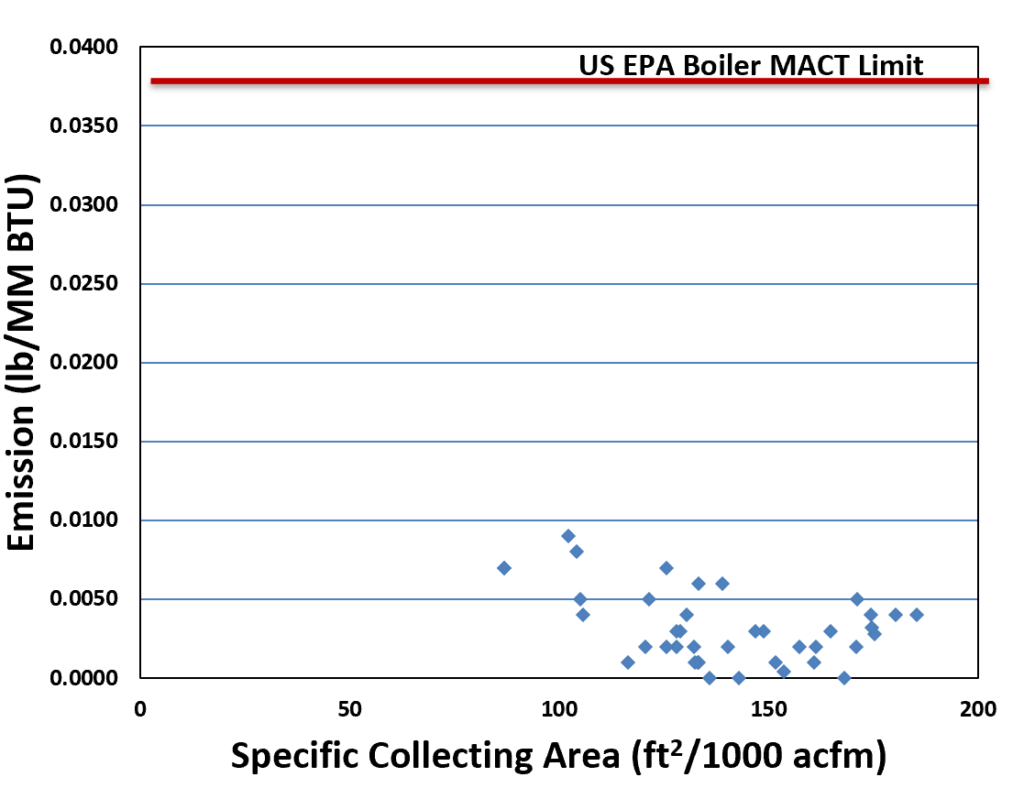

Biomassaeldad panna – En andra vanlig applikation för våta ESP är nedströms en våtskrubber som behandlar utsläpp från en biomassaeldad panna. Data som visas i illustrationen nedan visar effektiviteten hos det våta ESP-systemet för att uppnå överensstämmelse med US EPA Boiler MACT-regler som implementerades 2013. Fotografiet av utsläpp från en liknande biomassaeldad panna visar också effektiviteten av denna applikation.

Våta ESP-utloppskoncentrationer från biomassapanna

Formning av glasfiber – Våta ESP används också för att kontrollera utsläpp från tillverkning av glasfiber. Data som visas här visar tydligt förmågan hos en korrekt designad våt ESP att uppnå extremt låga partikelkoncentrationer i utloppet.

| Våt ESP | Gasflödeshastighet | Utlopp partikelkoncentration | ||

|---|---|---|---|---|

| Enhet 1 | 162 000 m³/h | 95 310 fot³/min | 1,7 mg/Nm³ | 0,0007 gr/dscf |

| Enhet 2 | 84 000 m³/h | 49 429 fot³/min | n <0,41 mg/Nm³ | <0,0002 gr/dscf |

Enhet 1 Våt ESP

Enhet 2 Våt ESP

Kapitalkostnader – I allmänhet är våta ESP:er dyrare än andra utsläppskontrolltekniker, såsom våtskrubbrar, torra ESP:er och tygfilter. Men utöver det är det svårt att ge en mer specifik CAPEX-uppskattning. Detta beror på att kapitalkostnaderna för våta ESP-system varierar avsevärt beroende på många faktorer. Det viktigaste är konstruktionsmaterialet. I godartade miljöer med måttligt pH och låga kloridkoncentrationer är enkelt 304 eller 316 rostfritt stål lämpligt. Om klorider är ett problem kan det krävas legeringar av högre kvalitet som duplext rostfritt stål eller superaustenitiskt rostfritt. I mycket aggressiva miljöer kan legeringar med hög nickel vara nödvändiga. Dessutom kan platsspecifika faktorer avsevärt påverka installationskostnaden och den totala CAPEX.

Sammanfattningsvis, med tillkomsten av efterfrågan på minskning av koldioxidutsläpp, kommer cement- och kalkindustrin att behöva utveckla rätt kontrollteknik. Den ledande kandidaten idag är våtskrubbning med aminlösningar. Dessa system kommer att behöva föroreningsfri inloppsgas för att säkerställa att denna teknik fungerar med lägsta drifts- och underhållskostnader. Ett beprövat verktyg för att uppnå detta mål är våt elektrostatisk nederbörd.