kirjoittanut Steven A. Jaasund, PE | LDX Solutions, Inc.

Sementti- ja kalkkiteollisuudessa on lisääntynyt ympäristöhuoli hiilidioksidipäästöistä. Tämä todennäköisesti ohjaa hiilidioksidipesurien asentamista uuneihin molemmilla sektoreilla. Viimeaikaiset kokemukset CO2-pesureista muilla teollisuudenaloilla ovat osoittaneet pesurijärjestelmään tulevien kaasujen puhtauden tärkeyden. Erityisesti kiinteät ja nestemäiset hiukkaset, kuten rikkihapposumu, aiheuttavat ongelmia, kuten liiallisen reagenssin kulutuksen ja laitteiden likaantumisen. Tässä artikkelissa kuvataan märkien sähkösuodattimien potentiaalia vähentää merkittävästi hiukkaskuormitusta CO2-pesurin tuloaukossa reagenssin kulutuksen ja huolto-ongelmien minimoimiseksi alavirran pesurin yhteydessä.

Johdanto

Kiinnostus CO2-päästöjä vähentävään teknologiaan on maailmanlaajuisesti kasvava. Nykyisten hiilidioksidipäästöjen vähentämisestä olemassa olevista lähteistä on tulossa pilari maailman strategiassa vähentää ilmakehän kasvihuonekaasupitoisuutta. Tämä strategia on erityisen tärkeä sementtiteollisuudelle prosessin luonteen vuoksi, joka sisältää sekä fossiilisten polttoaineiden polton että kalsiumkarbonaatin muuntamisen kalsiumoksidiksi erottamalla CO2-molekyyli.

Suuri osa CO2-päästöjen vähentämiseen kohdistetusta huomiosta kohdistuu hiilidioksidin pesutekniikoihin. Tällaiset tekniikat ovat hyvin kehittyneitä. Useimmat käyttävät amiineja absorboimaan hiilidioksidia ja regeneroivat sitten amiiniliuosta, jolloin saadaan tiivistetty virta lähes puhdasta CO2-kaasua, joka voidaan sitten käyttää uudelleen tai eristää pysyvästi. Tällaiset CO2-pesujärjestelmät toimivat parhaiten, kun sisään tulevat kaasut ovat vapaita ei-toivotuista epäpuhtauksista. Siten sisään tulevien kaasujen puhdistaminen on välttämätöntä koko CO2-päästöjen hallintaprosessille. Tässä asiakirjassa käsitellään märkien sähköstaattisten saostusjärjestelmien käyttöä, jotka vaikuttavat tähän tulokaasun puhdistusvaiheeseen.

Teollisuuden tausta

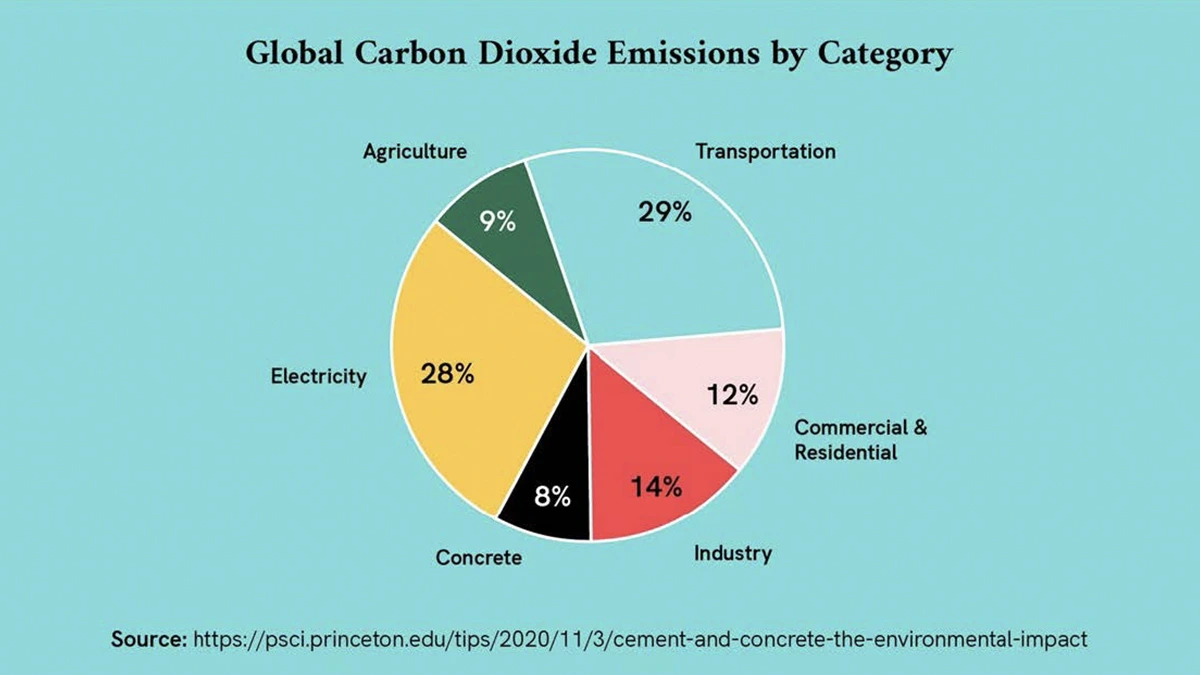

Sementti- ja kalkkiteollisuus on vastuussa noin 8%:sta maailmanlaajuisista CO2-päästöistä. Vuonna 2021 näiden teollisuudenalojen hiilidioksidipäästöt ovat arviolta 2,9 miljardia tonnia. Tämä on enemmän kuin ilmailun tai koko Euroopan unionin CO2-päästöt. Sementtiteollisuuden hiilidioksidipäästöjen ensisijainen lähde on klinkkerin tuotanto, joka on sementin pääainesosa; kalkkiteollisuudelle on kalkkikiven kalsinointi. Kun kalkkikivi kuumennetaan korkeisiin lämpötiloihin, se hajoaa ja vapauttaa hiilidioksidia. Toinen sementti- ja kalkkiteollisuuden CO2-päästöjen ensisijainen lähde on polttoaineiden poltto uuneissa. Tämä on noin kolmasosa kokonaispäästöistä. Yhdysvalloissa on 99 sementtitehdasta. Kalkkiteollisuudessa on käytössä 96 kalkkiuunia ja massa- ja paperiteollisuudessa 177 kalkkiuunia. Nämä tosiasiat huomioon ottaen ei ole yllättävää, että sementti- ja kalkkiteollisuus on toiseksi suurin hiilidioksidipäästöjä aiheuttava teollisuus sähköntuotannon jälkeen. On selvää, että toimialalla on edessään suuri haaste.

CO2 pesurit

Yleisimmin käytetty CO2-pesutekniikka käyttää vesipitoista monoetanoliamiiniliuosta (MEA) laimennetun CO2:n imemiseen ja muuttamiseen konsentroituun muotoon desorption jälkeen. Konsentroitu CO2-virta soveltuu sitten sekvestraatioon, tehostettuun öljyn talteenottoon tai muihin teollisiin käyttötarkoituksiin. Käytössä on monia tämän tyyppisiä täysimittaisia CO2-pesureita, ja niiden on osoitettu vähentävän savukaasujen CO2-päästöjä tehokkaasti yli 90%. Vaikka eri kehitysvaiheissa on myös useita muita prosesseja, MEA-pesuprosessi näyttää olevan laajimmin hyväksytty. Ei ole epäilystäkään siitä, että tämä tekniikka on kypsä ja osoittautunut tehokkaaksi.

Vaikka MEA CO2 -pesuprosessi on todistettu, sen käyttö on myös kallista. Meneillään on paljon työtä näiden pesureiden OPEXin minimoimiseksi. Silti jopa parhaissa olosuhteissa MEA-pesurijärjestelmä voisi kuluttaa jopa 30% ylävirran hiilivoimalaitoksen tehosta. Yksi tärkeimmistä OPEX-tekijöistä on liuotinhävikki, ja liuotinhäviötä edistävä tekijä on epäpuhtauksien läsnäolo tulokaasuvirrassa. Raportoidut kokemukset osoittavat myös, että sisään tulevan kaasuvirran puhtaus on olennaista ylläpitokustannusten minimoimiseksi. Tulevassa kaasuvirrassa olevat kiinteät hiukkaset voivat likaa laitteita, kuten pesujärjestelmän lämmönvaihtimia.

Nämä epäpuhtaudet voivat olla kiinteitä ja/tai nestemäisiä hiukkasia, jotka muodostuvat, kun sisäänmenokaasuvirta jäähdytetään kyllästyksellä ennen kosketusta CO2:ta absorboivan liuoksen kanssa. Erityisen huolestuttavaa on tällä tavalla muodostuva rikkihapposumu.

Kosteat sähköstaattiset saostimet

CO2-pesuprosessin on aloitettava kaasuvirralla kyllästetyssä, märässä tilassa. Tämä vaihe on saatettu suorittaa olemassa olevassa SO2-pesurissa sellaisissa sovelluksissa kuin hiilipolttokattilat. Muissa sovelluksissa, joissa käytetään kangassuodattimia tai kuivia sähkösuodattimia, tarvitaan märkäsammutusjärjestelmä, ennen kuin kaasuvirta voi päästä CO2-pesuriin. Siitä huolimatta tällainen vastavirtajäähdytys on tarpeen. Tämän sammutusvaiheen jälkeen märät sähkösuodattimet (märkä ESP) sopivat.

Kosteilla ESP:illä on useita ominaisuuksia, jotka tekevät niistä hyvin soveltuvia kaasuvirran esipuhdistukseen ennen käsittelyä CO2-pesurissa. Ensinnäkin, koska ne toimivat jäähdytetyissä, kyllästetyissä olosuhteissa, ne voivat vangita kondensoituvia aineita, kuten happosumua ja raskaita orgaanisia aineita. Lisäksi märät ESP:t eivät ole herkkiä kerättyjen hiukkasten kemialliselle koostumukselle, kuten pölyresistanssille, joka on erittäin tärkeä tekijä kuivissa ESP-järjestelmissä.

Näiden ja muiden tekijöiden vuoksi märät ESP:t ovat erittäin tehokas ratkaisu pienten hiukkasten keräämiseen kemiallisesta koostumuksesta riippumatta. Tämä ominaisuus on erityisen hyödyllinen sovelluksissa, joissa suurin osa raskaista hiukkasista on jo poistettu, mutta vaikeasti puhdistettavia hienojakoisia hiukkasia on jäljellä. Näin on sementti- tai kalkkiuuneissa, joissa kangassuodattimet, kuivat ESP:t tai märkäpesurit toimivat tässä roolissa.

Esimerkkejä tämän kyvyn hyödyntämisestä ovat sovellukset, joissa kerätään rikkihapposumua tai muita kondensoituvia hiukkasia. Molempia päästöjä löytyy kalkki- ja sementtiuuneista lähtevissä kaasuissa.

Kosteat ESP:t konfiguroidaan useilla tavoilla. Useimmat käyttävät erillisiä keräysputkia joko ylös- tai alasvirtauksessa. On myös vaakavirtausmalleja, joissa keräykseen käytetään levyjä. Eri malleilla on monia etuja ja haittoja, mutta mikä tahansa tyyppi tekee työn, jos se on sopivan kokoinen ja käytetty.

Kaksi huolenaihetta tuodaan usein esille, kun tarkastellaan märkiä ESP:itä: veden kulutus ja energian kysyntä. Todellisuudessa molemmat ovat suhteellisen pieniä ongelmia. Ensinnäkin vedenkulutuksen osalta, kun märkä ESP on osa pesujärjestelmää, se ei lisää järjestelmän vedentarvetta, koska märän ESP:n tarvitsema vesi voidaan käyttää uudelleen ylävirran sammutusprosessissa. Ja toiseksi, mitä tulee energiankulutukseen, märän ESP:n painehäviö on hyvin pieni, kuten myös sähkön tarve. Yhteenvetona voidaan todeta, että märkä ESP OPEX ei ole koskaan merkittävä koko kaasunpuhdistusjärjestelmässä.

Lopuksi märät ESP:t ovat passiivisia laitteita, joissa ei ole liikkuvia osia. Tämän ja muiden edellä käsiteltyjen ominaisuuksien vuoksi märät ESP:t ovat ihanteellisia kaasuvirran "kiillottamiseen" ennen kuin se menee alavirran CO2-pesujärjestelmään.

Märkä ESP-teknologian suorituskyky pienhiukkasten päästöjen hallinnassa on osoitettu sadoissa laitoksissa Yhdysvalloissa ja tuhansissa eri puolilla maailmaa. Sekä korkea hyötysuhde että erittäin alhaiset ulostulopitoisuudet hienohiukkaslähteillä on osoitettu. Seuraavassa on muutama esimerkki tapaustutkimuksesta:

Vaneriviilun kuivausrumpu – Märkä ESP:tä käytetään yleisesti viilunkuivainten pienhiukkasten kondensoituvien hiukkasten päästöjen hallintaan. Tässä tapauksessa märkä ESP asennettiin käsittelemään 30 000 ft3/min (51 000 m3/h), joka lähtee Douglas-kuusiviilua käsittelevästä kuivaimesta. Tämän asennuksen tulo- ja ulostulon hiukkaskokojakaumamittaukset osoittavat, että märkä ESP saavutti erinomaisen hiukkasten poiston useilla sisääntulon hiukkasilla, suurelta osin submikronin kokoalueella. Kaiken kaikkiaan keskimääräinen hiukkaspitoisuus märän ESP:n ulostulossa on alle 0,01 grains/scfd (~23 mg/Nm3).

Viilukuivaimen märkä ESP:n sisään-/poistoaukon hiukkaskokojakaumat

Ennen ja jälkeen märkä ESP:n asennuksen viilukuivaimeen

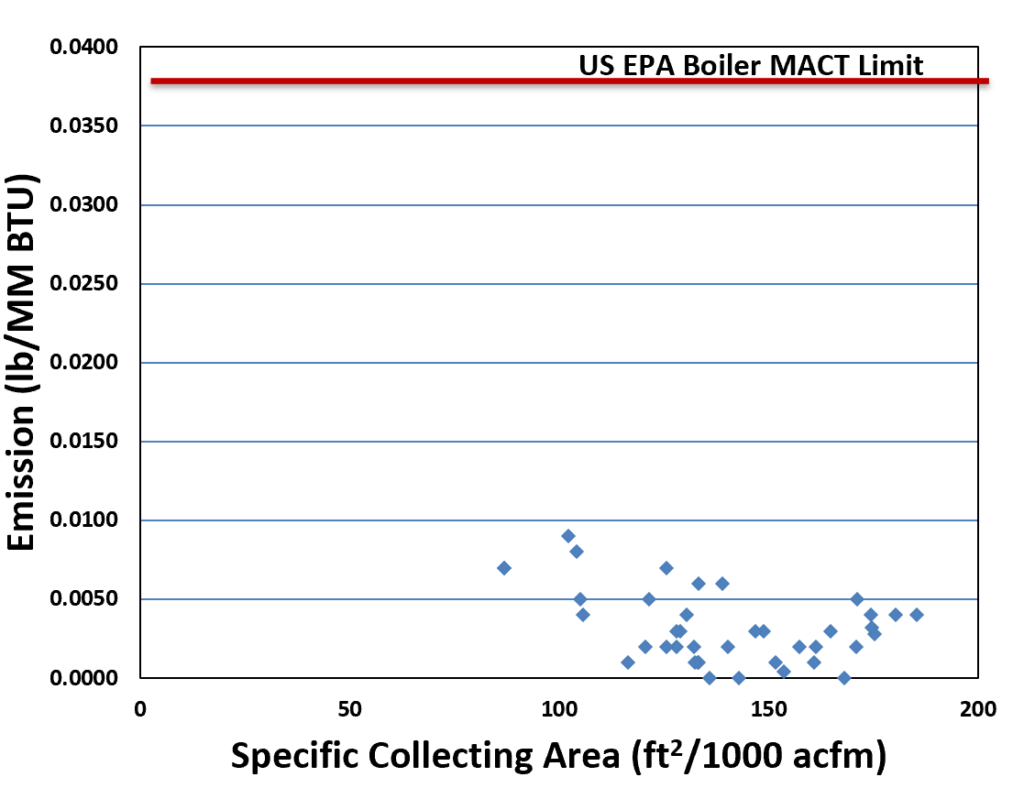

Biomassakäyttöinen kattila – Toinen yleinen märkä ESP:n käyttökohde on märkäpesurin jälkeen, joka käsittelee biomassakäyttöisen kattilan päästöjä. Alla olevassa kuvassa näkyvät tiedot osoittavat märkä-ESP-järjestelmän tehokkuuden saavuttaa US EPA Boiler MACT -määräysten noudattaminen, sellaisina kuin ne otettiin käyttöön vuonna 2013. Myös valokuva samankaltaisen biomassakattilan päästöistä osoittaa tämän sovelluksen tehokkuuden.

Kosteat ESP-ulostulopitoisuudet biomassakattilasta

Lasikuidun muodostus – Märkä ESP:itä käytetään myös lasikuidun valmistuksen päästöjen hallintaan. Tässä esitetyt tiedot osoittavat selvästi oikein suunnitellun märän ESP:n kyvyn saavuttaa erittäin alhaiset hiukkaspitoisuudet ulostulossa.

| Märkä ESP | Kaasun virtausnopeus | Poistoaukon hiukkaspitoisuus | ||

|---|---|---|---|---|

| Kappale 1 | 162 000 m³/h | 95 310 ft³ /min | 1,7 mg/Nm³ | 0,0007 gr/dscf |

| Yksikkö 2 | 84 000 m³/h | 49 429 ft³ /min | n <0,41 mg/Nm³ | <0,0002 gr/dscf |

Yksikkö 1 Märkä ESP

Yksikkö 2 Märkä ESP

Pääomakustannukset – Yleensä märkä ESP:t ovat kalliimpia kuin muut päästöjenhallintatekniikat, kuten märkäpesurit, kuivat ESP:t ja kangassuodattimet. Sen lisäksi on kuitenkin vaikea antaa tarkempaa CAPEX-arviota. Tämä johtuu siitä, että märkien ESP-järjestelmien pääomakustannukset vaihtelevat huomattavasti useista tekijöistä riippuen. Tärkeintä on rakennusmateriaali. Hyvänlaatuisissa ympäristöissä, joissa on kohtalainen pH ja alhainen kloridipitoisuus, yksinkertainen ruostumaton teräs 304 tai 316 on sopiva. Jos kloridit ovat ongelma, voidaan tarvita korkealaatuisempia seoksia, kuten duplex-ruostumatonta terästä tai superausteniittista ruostumatonta terästä. Erittäin aggressiivisissa ympäristöissä voi olla tarpeen käyttää runsaasti nikkeliä sisältäviä seoksia. Lisäksi paikkakohtaiset tekijät voivat vaikuttaa merkittävästi asennuskustannuksiin ja kokonaisinvestointiin.

Yhteenvetona voidaan todeta, että CO2-päästöjen vähentämisen kysynnän tullessa sementti- ja kalkkiteollisuuden on kehitettävä asianmukaisia valvontatekniikoita. Johtava ehdokas nykyään on märkähankaus amiiniliuoksilla. Nämä järjestelmät tarvitsevat saasteetonta tulokaasua varmistaakseen, että tämä tekniikka toimii alhaisin käyttö- ja ylläpitokustannuksin. Todistettu työkalu tämän tavoitteen saavuttamiseksi on märkä sähköstaattinen saostus.